Tekutá barva - Liquid color

Termín tekutá barva nebo tekutý barevný koncentrát popisuje systém sestávající z kapalného pojiva (nosiče), barviva nebo pigmenty a další přísady, jako jsou procesní přísady, stabilizátory apod. Tekuté barvy jsou přimíchány do plastu (surové polymer nebo recyklovat) pro barvení nebo změnu vlastností.[1]

Obecně existují tři skupiny tekutých barev.

- Tekuté barvy, které se používají k barvení plastových výrobků.

- Koncentráty kapalných přísad, které poskytují specifické vlastnosti konečných produktů, jako je UV stabilizace, zpomalení hoření, antistatický nebo protiblokovací.

- Kombinované tekuté barvy, které obsahují jak barviva, tak přísady.

Historie a relevance trhu

Od konce 60. let / začátku 70. let se k barvení plastů používají takzvané tekuté barvy.[2] Tekuté barvy se však stále příliš nepoužívají a mají v Evropě tržní podíl pouze 7% ve srovnání s 93% pro masterbatch zbarvení. To se liší v USA, kde je podíl tekutých barev na trhu přibližně 40%.[3] Důvodem je především nedostatečná technologie dávkování v raných dobách a související kontaminace ve výrobní oblasti. Výsledkem je, že tekuté barvivo získalo špatnou pověst a stále není příliš oblíbené u procesorů, ačkoli dávkovací systémy byly přizpůsobeny požadavkům uživatelů, zejména v posledním desetiletí, a je možná čistá a snadná manipulace. [2]

Oblasti použití

Je možné přidat tekuté barvy do různých metod zpracování termoplastů a termosetů, jako jsou

- Fólie pro vytlačování / tvarování za tepla[1]

- Vytlačování pěny

- Foukané filmy

- Vytlačování profilů

- Vstřikovací vyfukování

- Těsnicí hmoty

- Proces máčení plastisolem za tepla

Produkty získané metodami zpracování se používají například v následujících oblastech:

- Obalový průmysl

- Lékařská technologie

- nábytkářský průmysl

- Elektronický průmysl

- Hračkářský průmysl

Výroba[1]

V závislosti na plastu je výběr kapalného nosiče rozhodující vzhledem k teplotám zpracování, kompatibilitě a pozdější aplikaci. Aby se co nejvíce zabránilo migraci nosné kapaliny, používají se dobře tolerované kapalné nosiče, které interagují s polymerem.

Typické komponenty jsou:

- Estery mastných kyselin nebo ethoxyláty esterů mastných kyselin

- Parafín, minerální a přírodní oleje

- Alkydové oleje

- Polyisobutylen

- Vícesytné alkoholy nebo ethoxyláty alkoholu

- Mazivo

- Antistatika

Rovněž se používají různé směsi složek.

Pigmentové přípravky se vyrábějí v dávkách. Za tímto účelem jsou složky formulace distribuovány do pojiva dříve vybraného pro příslušnou aplikaci a poté dispergovány. Nejoptimálnější rozpad aglomerátů je zásadní pro zajištění vysoké účinnosti barevných koncentrátů a / nebo funkčních aditiv procesu. Obvykle se zde používají rozpouštědla, perlové mlýny a válcové mlýny. U transparentních tenkovrstvých aplikací jsou vyžadovány obzvláště dobře rozložené pigmenty. V praxi se velikosti částic <5 μm osvědčily pro filmové aplikace.

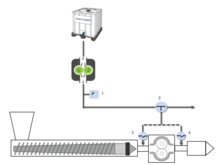

Dávkovací technologie

Tekuté barvy lze dávkovat různými způsoby. Nejjednodušší možností je použít takzvaný buben. Zde je polymerní granulát smáčen kapalným barvivem, homogenizován v mísicím zařízení a obvykle dále zpracováván. V rozsáhlých aplikacích agregáty jako např peristaltická čerpadla, Progresivní dutinová čerpadla nebo zubová čerpadla se obvykle používají. Zde může dávkování probíhat nad násypkou nebo přímo do taveniny.[5]

Výhody a nevýhody

Výhody

Díky dávkové výrobě mohou být pigmenty rozloženy v kapalném nosném médiu, dokud nejsou optimálně dispergovány. Částice jsou proto velmi jemně distribuovány, což má pozitivní vliv na intenzitu barvy a rozptyl světla.

Každá dávka může být kontrolována z hlediska barvy, viskozity a distribuce velikosti částic a v případě potřeby korigována jako celek.

Pokud se kapalné barvivo přidá do hlavního zásobníku společně se surovým polymerem, je distribuce kapalného barviva statisticky lepší než distribuce předsměsi ještě před roztavením. Bez dalších míchacích jednotek lze dosáhnout vysoce homogenního zbarvení bez pruhů s vysoce koncentrovaným tekutým barvivem od 0,5% dávky.

Díky smáčení kapalným nosičem pigmenty méně silně ulpívají na kovových součástech zpracovatelských strojů, což má za následek někdy významně zkrácené doby změny barvy. Zejména při použití systémů s horkým vtokem lze snížit počet čisticích cyklů.[4] Kromě toho je možné vstřikovat kapalné barvivo po proudu do taveniny plastu pomocí vhodné technologie dávkování. To znamená, že při změně barev musí být propláchnuta pouze část výrobní linky, což šetří značné množství materiálu a času.[6]

Výroba tekutých barev probíhá při pokojové teplotě. Maximálně 40 ° C se dosáhne stříháním. To znamená, že tepelně citlivé pigmenty, jako jsou fluorescenční nebo denní pigmenty, nejsou tepelně poškozeny. Vadné vzory, jako jsou černé skvrny a pruhy, jsou omezeny a zmetky jsou minimalizovány.[7][8]

Tekuté barvy nemusí být předsušeny, což snižuje náklady na energii a úsilí při manipulaci a také dále snižuje tepelné předpětí.

Barvení plastů na biologické bázi tekutými barvami vede ke zvýšení charakteristických hodnot v testu rázové houževnatosti.[4]

Nevýhody

Nevýhodou je vysoká čisticí síla bez použití vhodného dávkovacího zařízení. Při dávkování v přívodní zóně nejsou možné velmi vysoké koncentrace barviva, protože nad určitou úrovní dávkování barvy může nastat v systému nadměrné mazání plastifikačního šneku.[9] To znamená nadměrný kapalný film na plastifikačním šneku, který brání rovnoměrnému dopravování polymerního granulátu. Maximální dávkování barev silně závisí na použitém polymeru (velikost částic, povrchová úprava a povrchová energie), konfiguracích stroje a náplni pigmentu kapalnou barvou.[1] To může způsobit problémy s velmi tenkostěnnými částmi, které musí být zabarveny pokud možno neprůhledně, nebo dokonce úplně zabarvit tekutou barvou.

Pokud nejsou kapalná barviva dostatečně stabilizována, mohou se barviva usadit. To může vést k nekontrolované flokulaci, tj. Částice pigmentu jsou v přímém vzájemném kontaktu a lze je od sebe oddělit pouze vysokými smykovými silami. Jsou-li použity vhodné přísady, jsou pigmentové částice připojeny k síti prostřednictvím molekul přísady. Neexistuje tedy žádný přímý kontakt pigment-pigment. Takové vločky lze zničit nízkými smykovými silami, například ručním mícháním.[10]

Viz také

- Rozptyl

- Plastové barvivo

- Masterbatch

- Plastický

- Vstřikování

- Vytlačování

- Pevná přísada

- Povrchově aktivní látka

Reference

- ^ A b C d Hesse, Hendrik. „Analyse der Einsatzmöglichkeiten von Flüssigfarbkonzentraten in Folienanwendungen“. Fachhochschule Aachen, Jülich 2016.

- ^ A b Abrams, Richard L. (2004-12-29), „Liquid Color Concentrates“, Charvat, Robert A. (ed.), Barvení plastů„John Wiley & Sons, Inc., s. 287–300, doi:10.1002 / 0471721581.ch20, ISBN 978-0-471-72158-1

- ^ Klahn, S. (2009). „Einfärben, ohne das es der Laser merkt“ (PDF). Plastverarbeiter.

- ^ A b C Fachagentur Nachwachsende Rohstoffe e.V. (Hrsg.):. März 2016 (www.biokunststoffe-verarbeiten.de).

- ^ "Dávkovací systémy ROWAMETRIC - ROWASOL". www.rowasol.de. Citováno 2020-01-30.

- ^ Der gleichläufige Doppelschneckenextruder: Grundlagen, Technologie, Anwendungen. Kohlgrüber, Klemens, Bierdel, Michael. München: Hanser. 2007. ISBN 978-3-446-41252-1. OCLC 213392725.CS1 maint: ostatní (odkaz)

- ^ PresseBox (c) 2002-2020 (2016-04-05). „Pro křiklavé barvy: fluorescenční pigmenty od ROWASOL, ROWA GROUP Holding GmbH, tisková zpráva - PresseBox“. www.pressebox.com. Citováno 2020-01-30.

- ^ „Leuchtpigmente von Rowasol“. www.kunststoffe.de (v němčině). Citováno 2020-01-30.

- ^ Müller, Albrecht. (2002). Einfärben von Kunststoffen; mit 66 Formeln. München: Hanser. ISBN 3-446-21990-0. OCLC 76366728.

- ^ "Řízená flokulace". ebooks.byk.com. Citováno 2020-01-30.

| Tento chemie související článek je a pahýl. Wikipedii můžete pomoci pomocí rozšiřovat to. |