Ishikawa diagram - Ishikawa diagram - Wikipedia

| Ishikawa diagram | |

|---|---|

| |

| Jeden z Sedm základních nástrojů kvality | |

| Poprvé popsáno uživatelem | Kaoru Ishikawa |

| Účel | Rozebrat (v postupných vrstvách podrobností) hlavní příčiny, které potenciálně přispívají ke konkrétnímu efektu |

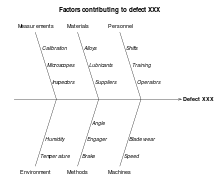

Ishikawa diagramy (také zvaný rybí kosti diagramy, rybí kosti diagramy, diagramy příčin a následkůnebo Fishikawa) jsou kauzální diagramy vytvořil Kaoru Ishikawa které ukazují potenciál příčiny konkrétní události.[1]

Běžná použití Ishikawova diagramu jsou design produktu a prevence vad kvality k identifikaci potenciálních faktorů způsobujících celkový účinek. Každá příčina nebo důvod nedokonalosti je zdrojem variací. Příčiny jsou obvykle seskupeny do hlavních kategorií k identifikaci a klasifikaci těchto zdrojů variací.

Přehled

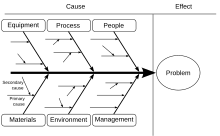

The přeběhnout je zobrazen jako hlava ryby, obrácená doprava, s příčiny prodloužení doleva jako rybí kosti; žebra se větví z páteře z hlavních příčin, s vedlejšími větvemi z hlavních příčin, na tolik úrovní, kolik je požadováno.[2]

Ishikawa diagramy byly propagovány v roce 1960 Kaoru Ishikawa,[3] kdo byl průkopníkem procesů řízení kvality v Kawasaki loděnic a v tomto procesu se stal jedním ze zakladatelů moderního managementu.

Základní koncept byl poprvé použit ve 20. letech 20. století a je považován za jeden z sedm základních nástrojů z kontrola kvality.[4] Je známý jako diagram rybí kosti, protože má podobný tvar jako boční pohled na kostru ryby.

Mazda Motors skvěle použil Ishikawův diagram při vývoji Miata (MX5 ) sportovní auto.[5]

Výhody

- Vysoce vizuální nástroj pro brainstorming, který může vyvolat další příklady hlavních příčin

- Rychle zjistěte, zda je hlavní příčina nalezena vícekrát ve stejném nebo odlišném kauzálním stromu

- Umožňuje člověku zobrazit všechny příčiny současně

- Dobrá vizualizace pro prezentaci problémů zúčastněným stranám

Nevýhody

- Složité vady by mohly přinést mnoho příčin, které by se mohly vizuálně nepořádek

- Vzájemné vztahy mezi příčinami nelze snadno identifikovat[6]

Hlavní příčiny

Analýza kořenových příčin je určen k odhalení klíčových vztahů mezi různými proměnnými a možné příčiny poskytují další vhled do chování procesu.

Příčiny se objevují analýzou, často formou brainstormingu, a jsou seskupeny do kategorií na hlavních větvích mimo rybí kost. Abychom pomohli strukturovat přístup, kategorie se často vybírají z jednoho z běžných modelů zobrazených níže, ale v konkrétním případě se mohou objevit jako něco jedinečného pro aplikaci.

Každá potenciální příčina je vysledována zpět k nalezení hlavní příčiny, často pomocí 5 Whys technika.

Typické kategorie zahrnují:

5 Ms (používá se ve výrobě)

Původem je štíhlá výroba a Výrobní systém Toyota, 5 Ms je jedním z nejběžnějších rámců pro analýzu hlavních příčin:[7]

- Síla člověka / mysli (fyzická nebo znalostní práce zahrnuje: kaizens, návrhy)

- Stroj (zařízení, technologie)

- Materiál (zahrnuje surovinu, spotřební materiál a informace)

- Metoda (proces)

- Měření / médium (inspekce, prostředí)

Některé byly rozšířeny o další tři a jsou označovány jako 8 paní:[8]

- Poslání / matka příroda (účel, prostředí)

- Správa / peněžní moc (vedení)

- Údržba

The 8 Ps (used in product marketing)

Tento společný model pro identifikaci klíčových atributů pro plánování v marketingu produktů se často používá také v analýze hlavních příčin jako kategorie pro Ishikawův diagram:[8]

- Produkt (nebo služba)

- Cena

- Místo

- povýšení

- Lidé (personál)

- Proces

- Fyzický důkaz

- Výkon

8 psů se používá především v produktovém marketingu.

4 Ss (používané v odvětví služeb)

Alternativa používaná pro odvětví služeb používá čtyři kategorie možných příčin:[9]

- Okolí

- Dodavatelé

- Systémy

- Dovednost

Viz také

Reference

- ^ Ishikawa, Kaoru (1968). Průvodce kontrolou kvality. Tokio: JUSE.

- ^ Ishikawa, Kaoru (1976). Průvodce kontrolou kvality. Asijská organizace produktivity. ISBN 92-833-1036-5.

- ^ Hankins, Judy (2001). Infuzní terapie v klinické praxi. p. 42.

- ^ Tague, Nancy R. (2004). „Sedm základních nástrojů kvality“. Sada nástrojů kvality. Milwaukee, Wisconsin: Americká společnost pro kvalitu. p. 15. Citováno 2010-02-05.

- ^ Frey, Daniel D .; 1943-, Fukuda, S. (Šuiči); Georg., Rock (2011). Vylepšování komplexních systémů dnes: sborník z 18. mezinárodní konference ISPE o souběžném inženýrství. Springer-Verlag London Ltd. ISBN 978-0857297990. OCLC 769756418.CS1 maint: číselné názvy: seznam autorů (odkaz)

- ^ „Jak pomocí diagramu rybí kosti určit hlavní příčiny kvality dat“. LightsOnData. 2018-12-05. Citováno 2018-12-15.

- ^ Weeden, Marcia M. (1952). Analýza poruchových režimů a efektů (FMEA) pro majitele malých podniků a neinženýry: určení a prevence, co se může pokazit. ISBN 0873899180. OCLC 921141300.

- ^ A b Bradley, Edgar (03.11.2016). Spolehlivostní inženýrství: přístup životního cyklu. ISBN 978-1498765374. OCLC 963184495.

- ^ Dudbridge, Michael (2011). Příručka štíhlé výroby v potravinářském průmyslu. John Wiley & Sons. ISBN 978-1444393118. OCLC 904826764.