Titanová pěna - Titanium foam

Titan pěny vykazují vysokou měrnou pevnost, vysokou absorpci energie, vynikající odolnost proti korozi a biokompatibilita. Tyto materiály jsou ideálně vhodné pro aplikace uvnitř letecký a kosmický průmysl průmysl.[1][2][3] Vlastní odolnost proti korozi umožňuje, aby byla pěna žádoucím kandidátem pro různé filtrační aplikace.[4][5] Díky fyziologické inertnosti titanu je jeho porézní forma slibným kandidátem biomedicínské implantační zařízení.[6][7][8][9][10][11] Největší výhodou při výrobě titanových pěn je to, že mechanické a funkční vlastnosti lze upravit výrobními manipulacemi, které se liší pórovitost a morfologie buněk. Vysoká přitažlivost titanových pěn přímo souvisí s poptávkou mnoha průmyslových odvětví po pokroku v této technologii.

Charakterizace

Banhart[12] popisuje dvě dominující perspektivy, ve kterých jsou charakterizovány buněčné kovy, a označuje je jako atomistické a makroskopické. Atomistická (nebo molekulární) perspektiva tvrdí, že buněčný materiál je konstrukcí vzpěr, membrán a dalších prvků, které mají mechanické vlastnosti svého protějšku z hromadného kovu. Ve skutečnosti jsou fyzikální, mechanické a tepelné vlastnosti titanových pěn běžně měřeny pomocí stejných metod jako u jejich pevných protějšků. Vzhledem k buněčné struktuře kovových pěn je však třeba přijmout zvláštní opatření.[13] Z makroskopického hlediska je buněčná struktura vnímána jako homogenní struktura a je charakterizována zvážením efektivních (nebo průměrovaných) materiálových parametrů.[12]

Mikrostruktura

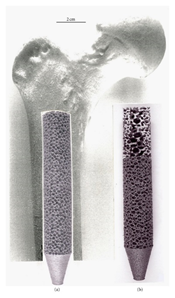

Titanové pěny jsou strukturně charakterizovány topologií pórů (relativní procento otevřených vs. uzavřených pórů), pórovitost (multiplikativní inverzní poměrné hustoty), velikost a tvar pórů a anizotropie.[13] Mikrostruktury jsou nejčastěji zkoumány pomocí optická mikroskopie,[14] rastrovací elektronová mikroskopie [15] a Rentgenová tomografie.[16]

Kategorizace titanových pěn z hlediska struktury pórů (buď otevřených nebo uzavřených buněk) je nejzákladnější formou diferenciace. V pěnách s krátkými buňkami jsou póry složeny z bublin zachycených v kovové pevné látce. Tyto pěny se skládají z nepřetržité sítě uzavřených pórů, přičemž propojení mezi póry prakticky neexistuje. Alternativně jsou v pěnách s otevřenými buňkami póry vzájemně propojeny a pevné vzpěry umožňují průchod tekutiny.[17]

Většina vyráběných pěn obsahuje oba typy pórů, i když v mnoha případech je podtyp minimální.[18]Podle IUPAC, velikosti pórů jsou rozděleny do tří kategorií: mikro (méně než 2 nm), mezo (mezi 2 a 50 nm) a makro (větší než 50 nm) póry.[18]

Mechanické vlastnosti

Stejně jako u jiných kovových pěn závisí vlastnosti titanových pěn většinou na vlastnostech výchozího materiálu a relativní hustotě výsledné pěny. Tepelné vlastnosti v pěnách - jako je teplota tání, specifické teplo a koeficient roztažnosti - zůstávají konstantní jak pro pěny, tak pro kovy, z nichž jsou složeny. Mechanické vlastnosti pěny jsou však do značné míry ovlivněny mikrostruktura, které zahrnují výše uvedené vlastnosti, stejně jako anizotropii a defekty ve struktuře pěny.[19]

Citlivost na nečistoty

The mechanické vlastnosti titanové pěny jsou citlivé na přítomnost intersticiálních rozpuštěných látek, které představují omezení způsobů zpracování a využití. Titan má vysokou afinitu k atmosférické plyny. U pěn o tom svědčí tendence kovu zadržovat oxidy na okrajích buněk.[20][21][22]Mikrotvrdost buněčných stěn, modul pružnosti, a mez kluzu nárůst v důsledku vsunutých rozpuštěných látek; kujnost, což je funkce množství intersticiálních nečistot, se následně sníží.[23] Z atmosférických plynů má nejvýznamnější vliv dusík, následovaný kyslíkem a uhlíkem.[24]Tyto nečistoty jsou často přítomny ve směsi prekurzorů a také se zavádějí během zpracování.

Teoretické modely pro predikci mechanických vlastností

Modely Gibson & Ashby

Gibson & Ashby[17] mikromechanické modely pro porézní materiály poskytnout matematické rovnice pro predikci mechanických parametrů na základě experimentálně určených geometrických konstant. Konstanty proporcionality se určují přizpůsobením experimentálních dat různým matematickým modelům pro struktury sestávající z kostek a objemných vzpěr a jsou závislé na geometrii buněk. Omezení Gibson & Ashby [17] model je, že je nejpřesnější pro pěny vykazující pórovitost vyšší než 70%, ačkoli experimentální srovnání pro pěny s nižší pórovitostí ukázaly shodu s tímto modelem. Společnost Ye & Dunand shledala rozumný souhlas s modelem Gibson & Ashby pro titanové pěny vykazující 42% pórovitost. Ultrazvuková měření poskytla průměr Youngův modul hodnota 39 GPa, což je v relativně dobré shodě s predikcí Gibson & Ashby na 35 GPa.[15]

Gibson & Ashby[17] modely předpokládají ideální struktury; mikrostrukturální nepravidelnosti (např. nehomogenní distribuce pórů; defekty) nejsou brány v úvahu. Navíc experimentální výsledky, ze kterých byly předem určené konstanty proporcionality, založeny na experimentálních hodnotách, které byly získány z jednoduchých kompresních testů. V důsledku toho nemusí být použitelné pro víceosá zatížení.[25]

Modely minimální pevné plochy (MSA)

Modely minimální pevné plochy předpokládají, že nosná plocha (plocha průřezu kolmá na napětí) je logickým základem pro modelování mechanického chování. Modely MSA předpokládají výsledky interakce pórů ve snížení stresu. Nosiči stresu jsou proto minimální pevné plochy. Výsledkem je, že předpokládané mechanické vlastnosti kolísají na základě kvantifikace pevné oblasti pěny. U titanových pěn sestávajících z částečně slinutých prášků se minimální pevná plocha skládá z oblasti hrdla mezi prášky průřezem buněčných stěn mezi makropóry.[26]Matematické vztahy v modelech MSA[27]jsou relativně v souladu s modelem Gibson & Ashby.[17][28]Modely MSA jsou však navrženy tak, aby předpovídaly parametry mechanických vlastností v širším rozsahu úrovní poréznosti. Stejně jako modely Gibson & Ashby byly i modely MSA odvozeny za předpokladu idealizovaných (bezchybných) struktur obsahujících jednotné tvary pórů, velikost a distribuci.

Kompresní vlastnosti

Nejčastěji uváděnou mechanickou vlastností titanových pěn je pevnost v tlaku.[29] Obecně se přijímalo, že tlakové vlastnosti kovových pěn závisely spíše na vlastnostech buněčné stěny než na velikosti pórů. Novější výzkum však ukázal, že menší velikosti pórů se rovnají vyšší pevnosti v tlaku. Protože velikosti pórů dosahují nano-rozměrů, je vztah ještě jasnější díky změnám v deformačním mechanismu.[30]

Společnost Tuncer & Arslan vyrobila titanové pěny metodou držáku prostoru pomocí různých tvarovaných držáků prostoru k objasnění vlivu morfologie buněk na mechanické vlastnosti. Zjistili, že pěny vytvořené pomocí jehlových držáků močoviny vykazovaly ve srovnání se sférickými póry pokles modulu pružnosti a mez kluzu.[31]

Metody zpracování

Mnoho technik výroby kovové pěny se provádí zavedením plynné fáze do prekurzorové matrice, která může nastat buď ve formě roztaveného kovu nebo ve formě práškového kovu. Díky vysoké teplotě tání titanu (1670 ° C) a vysoké chemické afinitě ke kyslíku, dusíku, uhlíku a vodíku (které se rychle rozpouštějí buď v kapalném nebo pevném titanu při teplotě nad 400 ° C[21]) jsou upřednostňovaným způsobem výroby procesy v pevné fázi založené na zhutnění prášku.[15][21][26][29][32][33]Musí být rovněž navrženy metody zpracování, aby se zabránilo vystavení vzduchu nebo vlhkosti; pro zabránění znečištění jsou obvykle dostatečné procesy slinování ve vakuu nebo inertním plynu.[21][34]

Slinování sypkého prášku (gravitace)

Využití prášková metalurgie trasy[35] pro výrobu titanové pěny umožňuje výrobu při nižších teplotách, než jaké jsou požadovány procesem tavení, a snižuje celková rizika kontaminace. Při slinování sypkého prášku (také známém jako gravitační slinování) se póry vytvářejí prostřednictvím difúzní vazby vznikající z dutin mezi balenými práškovými částicemi. Axiální zhutnění následované slinováním se řídí stejným postupem jako výše, ale na zhutnění materiálu prekurzoru se aplikují tlaky.[36] U obou metod zhutňování je výsledná morfologie pórů závislá na morfologii kovového prášku, což ztěžuje kontrolu velikosti, tvaru a distribuce pórů.[35] Další nevýhoda zahrnuje relativně vysokou pravděpodobnost zhroucení pórů a omezené dosažitelné úrovně pórovitosti.[37]

Expanze tlakových bublin

Aby se vyrobila titanová pěna expanzí stlačeného plynu, je titanová prekurzorová směs umístěna do plynotěsné kovové nádoby, která je po naplnění evakuována. Kovová plechovka je natlakována inertním plynem - nejčastěji argonem - a je lisována izostaticky. Plynem naplněné póry jsou obsaženy ve zhutněné matrici a po vystavení zvýšeným teplotám tyto bubliny expandují skrz tečení okolní kovové matrice.[38] Od zpracování titanových pěn pomocí horké izostatické lisování (HIP) eliminuje potřebu samostatných procesů zhutňování a slinování, je možná širší paleta vlastních tvarů a velikostí než pomocí technik práškového slinování.[39] Nevýhody tohoto procesu zahrnují sníženou propojitelnost pórů, omezenou dosažitelnou pórovitost a komplikované experimentální nastavení.[39] Jedinečným aspektem procesu HIP s ohledem na titan (a další polymorfní materiály) je však to, že superplasticita transformace může být zvýšena procesem HIP pomocí tepelného cyklování nebo cyklováním kolem alfa / beta alotropních teplotních hranic kovu .[32]

Superplastická expanze

Titan prochází alotropickou transformací ze své α-fáze (hexagonální uzavřená (hcp) struktura při teplotách nižších než 882,5 ° C) na svou β-fázovou (kubickou, centrovanou) strukturu při teplotách nad 882,3 ° C). Titanové výrobky v alfa fázi obvykle vykazují střední až vysokou pevnost s vynikající pevností v tečení, zatímco titanové výrobky v beta fázi obvykle vykazují velmi vysokou pevnost a nízkou tažnost.[32][36] Ukázalo se, že pěny vytvořené za podmínek tepelného cyklování vykazují zvýšenou pórovitost v důsledku rozdílu hustoty mezi alotropickými fázemi. Davis a kol. vyrábí titanové pěny se 41% pórovitostí (ve srovnání s 27% pórovitostí pomocí normálního mechanismu tečení HIP).[32] Zvýšení celkové tažnosti bylo pozorováno také u pěn vytvořených tepelným cyklováním. V podobném experimentu bylo dosaženo pórovitosti 44% a byla stanovena jako maximální dosažitelná pórovitost za podmínek tepelného cyklování.[40] Pozdější studie také využila využití podmínek transformační superplastiky pomocí HIP, ale v tomto případě byl titanový prášek v prekurzorové matrici nahrazen titanovými dráty, aby se vytvořily anizotropní póry. Výsledné anizotropní póry vykazovaly užší korelaci s přírodní kostí v tom, že pěny vykazovaly vyšší moduly pružnosti, mez kluzu a deformace při působení podélně zatížených sil, než když byla zatížení aplikována příčně.[41]

Technika držáku prostoru

Technika držáku prostoru je nejčastěji používanou metodou pro výrobu titanových pěn. Technika držáku prostoru umožňuje výrobu pěn s vyšší pórovitostí (35–80% [42]) než jiné techniky a zároveň dává inženýrovi větší kontrolu nad pórovou frakcí, tvarem a konektivitou.[38] Mechanické vlastnosti lze upravit pomocí velikosti, tvaru a množství použitých držáků prostoru. Techniku držáku prostoru poprvé předvedli Zhao a Sun[43] pro výrobu hliníkových pěn práškovou metalurgickou metodou, která spočívala v zabudování NaCl jako držáku prostoru. Držák prostoru byl zamíchán do práškové směsi a rozpuštěn před slinováním. Stejná metoda byla použita k vytvoření titanových pěn poprvé, když Wen et al. použité spacery hydrogenuhličitanu amonného.[44]

Výběr prášku

Velikost a tvar kovového prášku má přímý dopad na stabilitu prekurzoru i výsledné pěny. Z tohoto důvodu jsou nejvýhodnější prášky, které zvyšují účinnost balení.[31] Použití sférických částic může mít za následek menší kontakt částic, což následně vede k větším sekundárním pórům a vyšší pravděpodobnosti zhroucení pórů před úplným slinováním.[45] Tento faktor lze omezit různými zhutňovacími technikami, které snižují stupeň intersticiálních míst kolem titanových částic. Tato metoda má však také omezení; například prášky nelze zhutnit do takové míry, aby to podpořilo deformaci rozpěrky (pokud není požadován anizotropní tvar pórů).[15][46]

Výběr držáku prostoru

Výběr držáku prostoru je jedním z nejdůležitějších kroků, protože definuje mnoho vlastností výsledné pěny, včetně tvaru buňky, velikosti buňky a makroporozity. Prostorový držák by měl být inertní a představovat velikost a tvar požadovaných pórů. Pórovitost lze upravit kdekoli mezi 50 a 85%, aniž by se výplňový materiál stal součástí výsledné pěny.[10] Je také důležité vybrat distanční vložku, která má omezenou nebo žádnou rozpustnost v titanu, protože toto zabudování ovlivní mechanické vlastnosti výsledné pěny.[47]

Velikost a tvar držáku prostoru

Stupeň homogenity v distribuci pórů konečného produktu závisí primárně na adekvátnosti míšení prekurzoru. Rozdíl ve velikosti částic mezi titanovými prášky a distančními vložkami přímo ovlivňuje schopnost adekvátně promíchat předlisek. Čím větší je rozdíl ve velikosti, tím obtížnější je tento proces řídit.[47] Nehomogenní míchání, které je výsledkem použití rozpěrných vložek, podstatně větších než použité titanové částice, a ukázalo se nepříznivé účinky na stabilitu prekurzoru po odstranění rozpěrné vložky a na distribuci pórovitosti.[31][48]Byla zkoumána velikost mezerníku.[31][39][49] Ukázalo se, že použití hrubé distanční vložky má za následek silnější stěny pórů, zatímco použití jemnějších distančních vložek má za následek lepší zhutnění, což vede ke zvýšené hustotě. O zvýšené hustotě svědčí monomodální distribuce pórů s použitím jemných distančních prvků a bimodální distribuce pomocí hrubých distančních prvků. Jemnější rozpěrky dále vedou k homogennější distribuci pórů. Sharma a kol.[50] využili jehlicovité rozpěrky a dosáhli pórovitosti až 60%, kde byly póry nezkreslené. Ve vzorcích využívajících jemné částice bylo možné dosáhnout pórovitosti až 70%, než došlo ke zkreslení pórů.[49] Distribuce bimodálních pórů pozorovaná ve vzorcích s hrubým spacerem se však ukázala jako přínosná z hlediska mechanických vlastností, protože byly pozorovány vyšší pevnosti v tlaku, nad rámec těch, které by mohly existovat kvůli inverznímu vztahu porozity a samotné pevnosti v tlaku.[49]

Zhutnění

Prekurzorová směs prášků a držáků prostoru se lisuje do formy za specifikovaného tlaku. Toho lze dosáhnout pomocí jednoosých nebo izostatických procesů. Póry vyplývající z této metody jsou otevřené a propojené okny mezi sousedními póry s velikostí pórů částečně závislých na koordinačním čísle a kontaktní ploše výsledného kompaktu. Zhutňovací tlak musí být dostatečně vysoký, aby byla zajištěna dostatečná mechanická pevnost pro zachování geometrie pórů specifikovaných držákem prostoru, ale nesmí být dostatečně vysoký, aby způsobil deformaci držáku prostoru.[47]

Slinování a vyjmutí držáku prostoru

Při použití rozpuštěných rozpěr je možné po spékání rozpěrku odstranit, což snižuje riziko zhroucení pórů. Ve většině případů pěny vytvořené pomocí držáků prostoru obsahují bimodální distribuce pórů s póry makro velikosti, které jsou výsledkem částic držáku prostoru a póry mikro velikosti umístěné na stěnách pórů, a které jsou výsledkem neúplného slinování práškové matrice. Výsledkem je, že makropóry obvykle vykazují drsné vnitřní povrchy.[51] V některých aplikacích, jako je použití biomedicínských implantátů, je to výhodná vlastnost. Bylo prokázáno, že vnitřní pórovitost (nebo mikroporéznost) snižuje tuhost; snížíte tak riziko účinků stínění stresu a zároveň nabídnete lepší osseointegraci.[14][50][51]

Materiály pro držáky prostoru

Chlorid sodný (NaCl)

Chlorid sodný je nejčastěji voleným držákem prostoru pro titanové pěny, protože je vysoce rozpustný ve vodě a vůči titanu inertní. Tato setrvačnost zabraňuje kontaminaci a degradaci mechanických vlastností výsledné pěny. Kromě toho je NaCl netoxický; veškeré zbytky jsou bioinertní.[50][52]

Společnost Bansiddhi & Dunand byla průkopníkem v používání NaCl jako permanentního držáku prostoru pro výrobu NiTi pěn.[53] Výsledné pěny sestávaly z 32-36% pórovitosti s úplnějším zhutněním, než jaké pozorovaly při výrobě pěn NiTi s použitím držáku fluoridu sodného (NaF).[54] Parametry zpracování však vedly k roztavenému NaCl a směsi kovů a solí v dutinách pěny. Některá rizika jsou spojena s použitím roztaveného držáku prostoru, včetně reakce s kovem, rozpuštění držáku prostoru v kovu a zabránění zhuštění vytvořením tenké vrstvy kapaliny mezi kovem a částicemi.[51] Téměř úplného zhuštění bylo dosaženo, když byl NaCl použit jako permanentní držák prostoru v čisté titanové pěně.[15] V tomto případě byla použita teplota pod teplotou tání NaCl; titan je méně odolný proti tečení než NiTi, což umožňuje zahuštění při nižších teplotách. Výsledné pěny dosáhly pórovitosti 50–67% s minimální pozorovatelnou mikroporozitou. Anisotropický tvar pórů v některých oblastech zmiňoval deformaci NaCl během HIP, což je pro některé aplikace žádoucí.[55] Navíc pozorovaný drsný vnitřní povrch pórů má výhody pro aplikace biomedicínských implantátů. Jha a kol.[45] dosáhl 65-80% pórovitosti použitím NaCl jako držáku prostoru a procesu zhutňování za studena při různých tlacích s dvoustupňovým slinováním. V tomto případě byl NaCl odstraněn rozpuštěním po druhém stupni slinování. Výsledné Youngovy moduly (8–15 GPa) byly podstatně nižší než Youngovy moduly 29 GPa dosažené u 50% pórovitých pěn.[23][55] To ilustruje známý vztah mezi pórovitostí a Youngovým modulem, kde Youngův modul klesá lineárně se zvyšující se pórovitostí. Dosažitelná pórovitost metodou držáku prostoru přímo souvisí s typem a množstvím použitého držáku prostoru (až do prahové maximální dosažitelné úrovně pórovitosti).

Hořčík

Hořčík lze odstranit buď tepelně, nebo reaktivními způsoby rozpuštěním v kyselině.[26][56][57] Esen & Bor [26] shledal kritický obsah hořčíku jako držáku prostoru 55 až 60%, nad nímž se během slinování nadměrně smršťují výlisky. Byly prokázány pěny v rozmezí pórovitosti od 45 do 70% s bimodální distribucí pórů a pevností v tlaku 15 MPa (pro 70% pórovitost). Kim a kol. vyrobené pěny s anizotropními póry prostřednictvím záměrné deformace částic Mg během lisování ve snaze zlepšit mechanické vlastnosti. Konečná pórovitost 70% se rovnala meze kluzu 38 MPa pro normální orientaci pórů a 59 MPa, když byly póry srovnány se směrem stlačení.[57]

Močovina

Další běžně používaný držák prostoru pro titanové pěny je močovina, což zvýšilo pórovitost od 20 do 75%.[31][50][58][49][44] Wen a kol.[44] produkoval pěny vykazující bimodální distribuci pórů s porozitami v rozmezí od 55 do 75%, Youngovy moduly mezi 3–6,4 GPa a plató napětí 10–35 MPa. Byl pozorován inverzní vztah mezi stresem plató a pórovitostí se zvýšenou pórovitostí vedoucí ke snížení stresu plató.[44] Tuncer a kol. využitá močovina v kombinaci s nepravidelně tvarovanými titanovými prášky ve snaze zvýšit pevnost zelené barvy zvýšením účinnosti balení (částic). To také eliminovalo potřebu zabudování pojiva.[58]

Tapiokový škrob

Tapioka škrob lze snadno spalovat procesem slinování a je nerozpustný v titanu. Titanové pěny sestávající z bimodální distribuce pórů (makropóry v rozmezí od 100 do 300 μm) a 64–79% pórovitosti vykazovaly meze kluzu 23–41 MPa a Youngovy moduly 1,6–3,7 GPa.[59]

Hydrogenuhličitan amonný

Ačkoli se hydrogenuhličitan amonný používá při výrobě titanových pěn,[44] není to ideální spacer v tom, že má nízký bod tání / disociační bod a určitou rozpustnost v titanu. To má za následek značné smrštění, které ztěžuje kontrolu tvaru pórů. Rozklad dále uvolňuje ekologicky škodlivé plyny.[60]

Freeze-casting

Freeze-casting je technika směrového tuhnutí, která se používá k výrobě materiálů s anizotropními strukturami s prodlouženými póry.[61] Morfologie pórů je z velké části definována morfologií ztuhlé tekutiny. Titanové pěny vykazující dendritický[62][63] a lamelové[64] struktury pórů byly vyrobeny pomocí nevodného a vodného zpracování. Tyto materiály vykazují anizotropní mechanické vlastnosti v důsledku jejich anizotropních struktur pórů. Bylo zjištěno, že pevnost v tlaku u zátěží aplikovaných rovnoběžně se směrem stěny titanových pěn je v průměru 2,5krát větší než u zátěží působících kolmo ke směru stěny.[61]

Aplikace

Potenciální strukturální aplikace titanových pěn zahrnují jejich obecné zabudování do lehkých struktur a jako komponenty pro absorpci mechanické energie. Mezi nejdůležitější úvahy pro použití titanových pěn ve strukturálních aplikacích patří jejich pórovitost, specifická pevnost, tažnost v tlaku a cena. Kvůli nízkým výrobním nákladům je většina kovových pěn prodávaných pro strukturální aplikace z hliníkové odrůdy s krátkými buňkami.[65] Pro srovnání, výroba titanové pěny přináší vyšší náklady, ale tato cena je obhájitelná v kosmických aplikacích, kde materiál nabízí jinak nesrovnatelné snížení celkové hmotnosti. Nižší tepelná vodivost titanu může být také oceněna v konstrukci rakety.[1] Specifická pevnost, celková schopnost absorbovat energii a vysoká teplota tání posilují nadřazenost titanu nad hliníkem v leteckém a vojenském použití.[3] Při použití pro kosmické aplikace jsou požadovány úrovně pórovitosti blízké 90%.[52] Titanové pěny jsou schopné udržet si svoji vysokou pevnost v tahu při teplotách až 400 ° C; limit stanovený nízkou odolností kovu vůči oxidaci.[36]

Letectví a kosmonautika

Hnací síla pro nahrazení stávajících materiálů v leteckém a kosmickém průmyslu titanovou pěnou je výsledkem následujících pěti faktorů:[36]

- Redukce hmotnosti: jako náhrada za oceli a superslitiny na bázi niklu;

- Teplota zpracování: jako náhrada za slitiny a oceli na bázi hliníku a niklu

- Odolnost proti korozi: jako náhrada za slitiny hliníku a nízkolegované oceli

- Galvanická kompatibilita: s kompozity polymerní matrice jako náhražky slitin hliníku

- Omezení prostoru: jako náhrada za slitiny hliníku a oceli

Nejnaléhavějším problémem strojírenství a jeho vyspělé oblasti leteckého inženýrství je efektivní využívání materiálů a prodloužení životnosti.[1]

Jádra sendvičových panelů

Jádra sendvičových panelů se používají v leteckém a kosmickém průmyslu; jsou integrovány do těl, podlah a vnitřních panelů letadel. Sendvičové konstrukce se skládají ze dvou ploch oddělených tlustým, lehkým jádrem a nejčastěji se skládají z balzového dřeva, pěnových polymerů, lepeného hliníku nebo voštin Nomex (papír). Jádra jsou obvykle kombinována s výztužnými vlákny, aby se zvýšil jejich modul smyku.[66] Polymery vyztužené uhlíkovými vlákny skutečně vykazují nejvyšší specifickou tuhost a pevnost těchto materiálů.[67][68] Polymery se však rozkládají při nízkých teplotách; proto použití výše zmíněných materiálů představuje inherentní problémy vzhledem k omezenému teplotnímu rozsahu, ve kterém mohou být použity, a také jejich vlastnostem závislým na vlhkosti.[13]Největší a neadekvátně předvídané selhání v jádru je výsledkem lokalizace kmene. Lokalizace kmene označuje vývoj pásů vykazujících intenzivní namáhání v důsledku lokalizace deformací v tělese.[69][70] Pro nejlepší výkon by měla struktura vykazovat nízkou špičkovou sílu odezvy a vysokou celkovou absorpci energie.[18] Titanové pěny jsou lehké, tuhé a mají schopnost odolávat výbuchu. Kromě toho by použití pěn na bázi titanu vykazujících homogenní distribuci pórovitosti významně snížilo rizika spojená s lokalizací kmene. Vysoký poměr pevnosti a hmotnosti titanových pěn nabízí příležitost zajistit zvýšenou tuhost v ohybu a smyku a také schopnost absorpce energie během období ohybu.[66][70][71] Titanové pěny lze použít v prostředích se zvýšenými teplotami (až 400 ° C). Mohou být také vyrobeny kompozitní struktury; bylo prokázáno, že zabudování monofilů z karbidu křemíku do Ti-6-Al-4V pěn vykazovalo modul pružnosti 195 GPa a pevnost v tahu 800 MPa.[72]

Auxetické struktury

Titanové pěny vykazující struktury auxetických pórů jsou zajímavé pro zabudování do jader sendvičových panelů kvůli jejich zvýšenému smykovému výkonu.[73][74] Pěny s touto strukturou pórů vykazují negativní Poissonův poměr v jedné nebo více rozměrech.[66] Poissonův poměr je definován jako poměr bočního kontraktilního namáhání k podélnému tahovému namáhání pro pěnu podstupující jednoosé napětí ve směru zatížení.[75] Auxetické materiály jsou obvykle schopné odolávat vtlačením prostřednictvím své reakce na kompresi; po stlačení se auxetický materiál smrští.[75] Kromě odolnosti proti vtlačení výzkum ukázal, že auxetické pěny nabízejí lepší absorpci zvuku a vibrací, zvýšenou odolnost proti smyku a houževnatost. Tyto struktury také vykazují synclastické ohýbání, což vede k integraci do zakřivených sendvičových panelů.

Biomedicínské implantáty

Slitiny titanu jsou materiálem pro výběr nejrůznějších biomedicínských implantátů.[76]V současnosti používané implantáty ze slitiny titanu zahrnují: kyčelní klouby,[77]kostní šrouby,[9][78]kolenní klouby,[51] spinální fúze,[8] ramenní klouby,[51] a kostní dlahy.[76][79][80] Tyto slitiny se pohybují od vysoké tažnosti, komerčně čistých titanových pěn s vysokou tvárností až po tepelně zpracovatelné slitiny s vysokou pevností. Titan je vhodný pro použití v magnetická rezonance (MRI) a počítačová tomografie (CT),[81][82] což dále zvyšuje jeho použitelnost pro aplikace biomedicínských implantátů.

Bioimplantáty: mikrostruktura

Biomedicínské implantáty by měly mít nízkou hustotu pro pohodlí pacienta a vysokou pórovitost a povrchovou plochu, aby se usnadnila vaskularizace a růst nové kosti.[83] V ideálním případě implantát umožní dostatečně snadný tok tekutin pro výživu buněk a množení osteoblastů, stejně jako migraci, aby se buněčná kolonizace implantátu stala jednotnou. Póry obsažené v buněčné matrici pěny napodobují extracelulární matrici kosti a umožňují tělu fixovat se implantátem. Pórovitost implantátu také podporuje apozici a usnadňuje vaskularizaci - protože buňky jsou schopné se připojit, reprodukovat a tvořit základní funkce.[84] Ukázalo se, že pro růst nových kostních tkání a transport tělesných tekutin je výhodná velikost makropóru 200–500 µm. Dolní mez je řízena velikostí buněk (~ 20 um) a horní mez souvisí se specifickým povrchem díky dostupnosti vazebných míst.[84] Jemnější póry dále pomáhají při růstu tkání a pohybu biofluidů.[85] Anizotropní, podlouhlé póry (jako jsou póry, které lze získat technikou vymrazování), mohou být v kostních implantátech prospěšné v tom, že mohou dále napodobovat strukturu kosti.

Porézní povrchová geometrie pěny podporuje růst kostí, zajišťuje ukotvení pro fixaci a zajišťuje přenos napětí z implantátu do kosti.[86] Drsnost povrchu v póru může zvýšit růst kostí a hrubší velikost buněk usnadňuje rychlejší růst tkáně.[55]Pro optimalizaci funkčnosti a schopnosti implantátu úspěšně splynout s kostí může být nutné upravit výrobní metody materiálu, aby se upravila struktura pórů pěny. Změny ve struktuře pórů mohou přímo ovlivnit pevnost implantátu i další klíčové vlastnosti.

Bioimplantáty: mechanické vlastnosti

Lidská spongiózní kost má tuhost v rozmezí od 12 do 23 GPa;[87] pečlivá kontrola a modifikace výrobních parametrů pro dosažení podobných sil je nezbytná pro praktickou integraci.[88] Správná předpověď Youngova modulu pro pěny je nezbytná pro skutečnou biomedicínskou integraci; Neshoda Youngových modulů mezi implantátem a kostí může mít za následek účinky stínění stresu z nepřiměřené manipulace se stresem.[89] Implantát, který obvykle vykazuje vyšší Youngův modul než kost, absorbuje většinu zátěže. V důsledku této nerovnováhy se sníží počáteční hustota kostí, dojde k odumření tkáně a nakonec k selhání implantátu.[90]

Přírodní kost vykazuje schopnost upravit místní vlákno od oblastí s nízkým stresem k oblastem s vysokým stresem prostřednictvím distribuce pórovitosti, čímž maximalizuje celkový komfort.[91] Pomocí analýzy konečných prvků vědci zkoumali účinek vyplňování pórů kostí na mechanické vlastnosti.[90] Došli k závěru, že kostní vrůst významně zlepšil mechanické vlastnosti, o čemž svědčí snížená lokalizovaná plasticita a koncentrace napětí. Titanová pěna ve studii ve skutečnosti umožnila kosti projevovat svou přirozenou schopnost přizpůsobit místní vlákno od oblastí s nízkým stresem k oblastem s vysokým stresem.

Pokusy ukázaly, že náhodné kombinace velikosti a tvaru pórů vedou k nižším Youngovým modulům. Teoretické modely pro kvantifikaci Youngových modulů nezohledňují náhodnou velikost pórů a distribuci tvaru, takže experimentální měření musí být prováděna v přítomnosti heterogenní velikosti a distribuce pórů. Toto je omezení výše popsaných mikro-mechanických modelů.

Osseointegrace

V současné době využívané implantáty po provedení počátečního chirurgického zákroku zabývají integraci do těla spoustu času. True adhesion between the implant and the bone has been difficult to achieve and, unfortunately, success rates of implant fixation are low due to the implant's failure to achieve long-term osseointegration into the bone.[48][51][92] With an increasing number of individuals requiring orthopedic implants,[11] the development of materials with structural and biological potential to improve osseointegration is crucial. Utilization of titanium-based foams present one way to potentially improve the bioactivity [6][93][94][95] and reduce stress-shielding effects of currently employed bioimplant materials.

The problem of osseointegration is best understood by examining the process of natural bone growth. In the body, bone and tissues experience self-regeneration, and structural modifications occur normally in response to environmental stimuli.[96] Successful osseointegration occurs in three main stages that follow a natural biologically determined procedure: 1) incorporation of the implant into the bone's formation, 2) adaption of the new bone mass to carry weight and 3) remodeling of the new bone structure. The first stage in this process is the most crucial for overall success;[97] the implant and the bone must form a rapid connection, and this bond must be strong and enduring. Owing to its porous structure, a titanium metal foam implant may be able to achieve close fixation with the bone and will decrease patient recovery time considerably. Essentially, the foam becomes an extracellular matrix in the body as tissue is integrated into it.[84] Today, the implants most commonly used for bone replacement lack the ability to promote these characteristics, which are found in natural bone and, as a result, the implants have limited lifetimes.[84] This phenomenon of osseointegration works similarly to direct fracture healing. However, instead of a bone fragment-end reconnecting to bone, the fragment-end connects to an implant surface.[97] In a study on fibroblastic interactions with high-porosity Ti6Al4V alloy, the metal foam was supportive of cell attachment and proliferation, migration through the porous network, and proved capable of sustaining a large cell population.[7]

Increasing bioactivity via coatings

Titanium's propensity to form an oxide layer on its surface prevents corrosion of surfaces that are in contact with human tissues because the surface oxides minimize diffusion of metal ions from the bulk material to the surface.[89] When titanium gains a coating to make it more bioactive, it can turn the already biocompatible titanium surface into an interface able to enhance osteoblast adhesion and able to promote osseointegration.[90] Today, research is heavily focused on improving the success rate of integration and uses an understanding of the natural process of bone growth and repair to create coatings that will enhance the surface finish and surface properties of the implant. These adjustments allow the artificial structure to mimic biological materials and to gain acceptance into the body with fewer negative side effects.[98][99]A 3-year clinical and radiographic study found implants in humans coated by nanocrystalline hydroxylapatit (HA) to support osseointegration. The nanocrystalline HA was developed with a large rough surface of interconnecting pores between 10 and 20 nm of the silica matrix gel, resulting in a porous bone structure. Mean rates of marginal bone loss were insignificant and the periotest values were indicative of a solid osseointegration.[100]In effect, the pores are structured in such a way that they are able hold onto the proteins on the biomaterial's surface. Ideally, this allows the body to engage in self-repair in that the synthetic HA is recognized as a like-nanomaterial in which live tissues may develop[10]

Titanium foams can be coated with HA through various methods including plasma spraying, sol-gel and electrophoretic deposition. It has been shown that HA-coated titanium exhibits increased interfacial strength in comparison to titanium foams without the coating. In an effort to enhance bone in-growth, Spoerke et al. developed a method for growing organoapatites on titanium implants. Organoapatites may assist in-bone in-growth at the implant interface. The foams were manufactured using a modified HIP process, which exploits the allotropic nature of titanium to create higher porosity foams. Previous in vitro experimentation with the organoapatite-titanium foam held promising results including the possibility that ingrown tissue within these coated pores will improve the lifetime use of the foam through reduction of stress-shielding effects.[41]

Studie na zvířatech

In the lab, synthetic nanocrystalline bone grafting material in mice has shown in-growth of vascularized fibrous tissue which resulted in improved healing. Furthermore, new blood vessels were observed at day 5 after implantation, and the implant showed a high functional vessel density.[85] In a study examining the femoral epiphyses of rabbits in two to eight weeks of healing, bone-to-implant contact was compared to bone growth inside the chambers for four different implant surfaces. The researchers found that bone substitute materials may improve the bone apposition onto titanium.[101]

Viz také

externí odkazy

- Bone ingrowth in NRC Ti Foam na Youtube

- Experimental investigation of a titanium foam at low and high strain rates na Youtube

- A Novel Titanium Foam for Orthopedic Load-Bearing na Youtube

- New Age Titanium Foams for More Successful Dental Implants na Youtube

- Metal Foam – Innovation Nation na Youtube

Reference

- ^ A b C A. Ermachenko, R.Y. Lutfullin, R. Mulyukov (2011). "Advanced technologies of processing titanium alloys and their applications in industry". Rev. Adv. Mater. Sci. 29: 68–82.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ K. Hurysz, J. Clark, A. Nagel, C. Hardwicke, K. Lee, J. Cochran, T. Sanders (1998). "Steel and titanium hollow sphere foams". MRS Online Proceedings Library Archive. 521. doi:10.1557/PROC-521-191.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b A. Salimon, Y. Brechet, M. Ashby, A. Greer (2005). "Potential applications for steel and titanium metal foams". Journal of Materials Science. 40 (22): 5793–5799. Bibcode:2005JMatS..40.5793S. doi:10.1007/s10853-005-4993-x. S2CID 136624748.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ L. Gauckler, M. Waeber, C. Conti, M. Jacob-Duliere (1985). "Ceramic foam for molten metal filtration". JOM Journal of the Minerals, Metals and Materials Society 37. 37 (9): 47–50. Bibcode:1985JOM....37i..47G. doi:10.1007/BF03258640.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ L.P. Lefebvre, J. Banhart, D.C. Dunand (2008). "Porous Metals and Metallic Foams: Current Status and Recent Developments". Pokročilé inženýrské materiály. 10 (9): 775–787. doi:10.1002/adem.200800241.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b J.R. Bush, B.K. Nayak, L.S. Nair, M.C. Gupta, C.T. Laurencin (2011). "Improved bio‐implant using ultrafast laser induced self‐assembled nanotexture in titanium". Journal of Biomedical Materials Research Part B: Applied Biomaterials. 97 (2): 299–305. doi:10.1002/jbm.b.31815. PMID 21394901.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b N. Cheung, I. Ferreira, M. Pariona, J. Quaresma, A. Garcia (2009). "Melt characteristics and solidification growth direction with respect to gravity affecting the interfacial heat transfer coefficient of chill castings". Materiály a design. 30 (9): 3592–3601. doi:10.1016/j.matdes.2009.02.025.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b F.B. Christensen (2004). "Lumbar spinal fusion. Outcome in relation to surgical methods, choice of implant and postoperative rehabilitation". Acta Orthopaedica Scandinavica. 75 (313): 2–43. doi:10.1080/03008820410002057. PMID 15559781.

- ^ A b F.B. Christensen, M. Dalstra, F. Sejling, S. Overgaard, C. Bünger (2000). "Titanium-alloy enhances bone-pedicle screw fixation: mechanical and histomorphometrical results of titanium-alloy versus stainless steel". European Spine Journal. 9 (2): 97–103. doi:10.1007/s005860050218. PMC 3611362. PMID 10823424.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C R. Kanaparthy, A. Kanaparthy (2011). "The changing face of dentistry: nanotechnology". International Journal of Nanomedicine. 6: 2799–804. doi:10.2147/IJN.S24353. PMC 3224707. PMID 22131826.

- ^ A b E.K. Simpson, R.A. James, D.A. Eitzen, R.W. Byard (2007). "Role of orthopedic implants and bone morphology in the identification of human remains". Journal of Forensic Sciences. 52 (2): 442–448. doi:10.1111/j.1556-4029.2006.00370.x. PMID 17316248. S2CID 42285625.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b J. Banhart (2001). "Manufacture, characterization and application of cellular metals and metal foams". Pokrok v materiálových vědách. 46 (6): 559–632. doi:10.1016 / S0079-6425 (00) 00002-5.

- ^ A b C M.F. Ashby (2000). Metal foams: a design guide. Butterworth-Heinemann.

- ^ A b J.C. Li, D.C. Dunand (2011). "Mechanical properties of directionally freeze-cast titanium foams". Acta Materialia. 59 (1): 146–158. doi:10.1016/j.actamat.2010.09.019.

- ^ A b C d E B. Ye, D.C. Dunand (2010). "Titanium foams produced by solid-state replication of NaCl powders". Věda o materiálech a inženýrství A. 528 (2): 691–697. doi:10.1016/j.msea.2010.09.054.

- ^ J.L. Fife, J.C. Li, D.C. Dunand, P.W. Voorhees (2009). "Morphological analysis of pores in directionally freeze-cast titanium foams". J. Mater. Res. 24 (1): 117–124. Bibcode:2009JMatR..24..117F. doi:10.1557/JMR.2009.0023. S2CID 4675061.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d E L.J. Gibson (2003). "Cellular solids". Bulletin MRS. 28 (4): 270–271. doi:10.1557/mrs2003.79.

- ^ A b C J. Luyten, S. Mullens, I. Thijs (2010). "Designing with pores-synthesis and applications". KONA Powder and Particle Journal. 28: 131–142. doi:10.14356/kona.2010012.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ P. Kelly, D. Nowell (2000). "Three-dimensional cracks with Dugdale-type plastic zones". International Journal of Fracture. 106 (4): 291–309. doi:10.1023/A:1026557509000. S2CID 119606757.

- ^ M. Barrabés, A. Michiardi, C. Aparicio, P. Sevilla, J.A. Planell, F.J. Gil (2007). "Oxidized nickel–titanium foams for bone reconstructions: chemical and mechanical characterization". Journal of Materials Science: Materials in Medicine. 18 (11): 2123–2129. doi:10.1007/s10856-007-3012-y. PMID 17619983. S2CID 45982017.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d D.C. Dunand (2004). "Processing of titanium foams". Pokročilé inženýrské materiály. 6 (6): 369–376. doi:10.1002/adem.200405576.

- ^ L.-P. Lefebvre, E. Baril (2008). "Effect of oxygen concentration and distribution on the compression properties on titanium foams". Pokročilé inženýrské materiály. 10 (9): 868–876. doi:10.1002/adem.200800122.

- ^ A b N. Jha, D. Mondal, J. Dutta Majumdar, A. Badkul, A. Jha, A. Khare (2013). "Highly porous open cell Ti-foam using NaCl as temporary space holder through powder metallurgy route". Materiály a design. 47: 810–819. doi:10.1016/j.matdes.2013.01.005.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ J. Luyten, S. Mullens, I. Thijs (2010). "Designing with pores—synthesis and applications". KONA Powder Part J. 28: 131–142. doi:10.14356/kona.2010012.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ S. Maiti, L. Gibson, M. Ashby (1984). "Deformation and energy absorption diagrams for cellular solids". Acta Metallurgica. 32 (11): 1963–1975. doi:10.1016/0001-6160(84)90177-9.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d Z. Esen, Ş. Bor (2007). "Processing of titanium foams using magnesium spacer particles". Scripta Materialia. 56 (5): 341–344. doi:10.1016/j.scriptamat.2006.11.010.

- ^ R. Rice (1996). "Evaluation and extension of physical property-porosity models based on minimum solid area". Journal of Materials Science. 31 (1): 102–118. Bibcode:1996JMatS..31..102R. doi:10.1007/BF00355133. S2CID 135887825.

- ^ R. Rice (1993). "Comparison of stress concentration versus minimum solid area based mechanical property-porosity relations". Journal of Materials Science. 28 (8): 2187–2190. Bibcode:1993JMatS..28.2187R. doi:10.1007/BF00367582. S2CID 136620777.

- ^ A b M.M. Shbeh, R. Goodall (2017). "Open Celled Porous Titanium" (PDF). Pokročilé inženýrské materiály. 19 (11): 1600664. doi:10.1002/adem.201600664.

- ^ X. Wang, X. Wei, C. Wen, F. Han (2011). "Fabrication and characterisation of microporous titanium". Powder Metallurgy. 54 (1): 56–58. doi:10.1179/174329009X409660. S2CID 136865153.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d E N. Tuncer and G. Arslan (2009). "Designing compressive properties of titanium foams". Journal of Materials Science. 44 (6): 1477–1484. Bibcode:2009JMatS..44.1477T. doi:10.1007/s10853-008-3167-z. S2CID 136890473.

- ^ A b C d N. Davis, J. Teisen, C. Schuh, D. Dunand (2001). "Solid-state foaming of titanium by superplastic expansion of argon-filled pores". Journal of Materials Research. 16 (5): 1508–1519. Bibcode:2001JMatR..16.1508D. doi:10.1557/JMR.2001.0210. S2CID 4605521.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ D. Elzey, H. Wadley (2001). "The limits of solid state foaming". Acta Materialia. 49 (5): 849–859. doi:10.1016/S1359-6454(00)00395-5.

- ^ L.P. Lefebvre, E. Baril (2008). "Effect of oxygen concentration and distribution on the compression properties on titanium foams". Pokročilé inženýrské materiály. 10 (9): 868–876. doi:10.1002/adem.200800122.

- ^ A b W.D. Callister, D.G. Rethwisch (2007). Materials science and engineering: an introduction. Wiley New York.

- ^ A b C d C. Leyens, M. Peters (2003). Titanium and titanium alloys. Wiley.

- ^ L. Zhang, Y. Zhao (2008). "Fabrication of high melting-point porous metals by lost carbonate sintering process via decomposition route". Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture. 222 (2): 267–271. doi:10.1243/09544054JEM832. S2CID 54888392.

- ^ A b A. Kennedy, S. Asavavisitchai (2004). "Effects of TiB2 particle addition on the expansion, structure and mechanical properties of PM Al foams". Scripta Materialia. 50 (1): 115–119. doi:10.1016/j.scriptamat.2003.09.026.

- ^ A b C M. Sharma, G. Gupta, O. Modi, B. Prasad (2013). "PM processed titanium foam: influence of morphology and content of space holder on microstructure and mechanical properties". Powder Metallurgy. 56 (1): 55–60. doi:10.1179/1743290112Y.0000000036. S2CID 138665118.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ N. Murray, D. Dunand (2003). "Microstructure evolution during solid-state foaming of titanium". Kompozitní věda a technologie. 63 (16): 2311–2316. doi:10.1016/S0266-3538(03)00264-1.

- ^ A b E.D. Spoerke, N.G. Murray, H. Li, L.C. Brinson, D.C. Dunand, S.I. Stupp (2005). "A bioactive titanium foam scaffold for bone repair". Acta Biomaterialia. 1 (5): 523–533. doi:10.1016/j.actbio.2005.04.005. PMID 16701832.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ N. Murray, C. Schuh, D. Dunand (2003). "Solid-state foaming of titanium by hydrogen-induced internal-stress superplasticity". Scripta Materialia. 49 (9): 879–883. doi:10.1016/S1359-6462(03)00438-X.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ Y. Zhao, D. Sun (2001). "A novel sintering-dissolution process for manufacturing Al foams". Scripta Materialia. 44 (1): 105–110. doi:10.1016/S1359-6462(00)00548-0.

- ^ A b C d E C. Wen, Y. Yamada, K. Shimojima, Y. Chino, H. Hosokawa, M. Mabuchi (2002). "Novel titanium foam for bone tissue engineering". Journal of Materials Research. 17 (10): 2633–2639. Bibcode:2002JMatR..17.2633W. doi:10.1557/JMR.2002.0382.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b N. Jha, D. Mondal, J.D. Majumdar, A. Badkul, A. Jha, A. Khare (2013). "Highly porous open cell Ti-foam using NaCl as temporary space holder through powder metallurgy route". Materiály a design. 47: 810–819. doi:10.1016/j.matdes.2013.01.005.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ T. Imwinkelried (2007). "Mechanical properties of open‐pore titanium foam". Journal of Biomedical Materials Research Part A. 81 (4): 964–970. doi:10.1002/jbm.a.31118. PMID 17252551.

- ^ A b C A. Mansourighasri, N. Muhamad, A.B. Sulong (2012). "Processing titanium foams using tapioca starch as a space holder". Journal of Materials Processing Technology. 212 (1): 83–89. doi:10.1016/j.jmatprotec.2011.08.008.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b G. Ryan, A. Pandit, D.P. Apatsidis (2006). "Fabrication methods of porous metals for use in orthopaedic applications". Biomateriály. 27 (13): 2651–2670. doi:10.1016/j.biomaterials.2005.12.002. PMID 16423390.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d N. Tuncer, G. Arslan, E. Maire, L. Salvo (2011). "Investigation of spacer size effect on architecture and mechanical properties of porous titanium". Věda o materiálech a inženýrství: A. 530: 633–642. doi:10.1016/j.msea.2011.10.036.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d M. Sharma, G. Gupta, O. Modi, B. Prasad, A.K. Gupta (2011). "Titanium foam through powder metallurgy route using acicular urea particles as space holder". Materiály Dopisy. 65 (21): 3199–3201. doi:10.1016/j.matlet.2011.07.004.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d E F A. Bansiddhi, T. Sargeant, S. Stupp, D. Dunand (2008). "Porous NiTi for bone implants: a review". Acta Biomaterialia. 4 (4): 773–782. doi:10.1016/j.actbio.2008.02.009. PMC 3068602. PMID 18348912.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b O. Smorygo, A. Marukovich, V. Mikutski, A. Gokhale, G.J. Reddy, J.V. Kumar (2012). "High-porosity titanium foams by powder coated space holder compaction method". Materiály Dopisy. 83: 17–19. doi:10.1016/j.matlet.2012.05.082.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A. Bansiddhi, D.C. Dunand (2008). "Shape-memory NiTi foams produced by replication of NaCl space-holders". Acta Biomaterialia. 4 (6): 1996–2007. doi:10.1016/j.actbio.2008.06.005. PMID 18678532.

- ^ A. Bansiddhi, D.C. Dunand (2007). "Shape-memory NiTi foams produced by solid-state replication with NaF". Intermetalika. 15 (12): 1612–1622. doi:10.1016/j.intermet.2007.06.013.

- ^ A b C B. Ye, D.C. Dunand (2010). "Titanium foams produced by solid-state replication of NaCl powders". Věda o materiálech a inženýrství: A. 528 (2): 691–697. doi:10.1016/j.msea.2010.09.054.

- ^ T. Aydoğmuş, Ş. Bor (2009). "Processing of porous TiNi alloys using magnesium as space holder". Journal of Alloys and Compounds. 478 (1): 705–710. doi:10.1016/j.jallcom.2008.11.141.

- ^ A b S.W. Kim, H.-D. Jung, M.-H. Kang, H.-E. Kim, Y.-H. Koh, Y. Estrin (2013). "Fabrication of porous titanium scaffold with controlled porous structure and net-shape using magnesium as spacer". Věda o materiálech a inženýrství: C. 33 (5): 2808–2815. doi:10.1016/j.msec.2013.03.011. PMID 23623100.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b N. Tuncer, G. Arslan, E. Maire, L. Salvo (2011). "Influence of cell aspect ratio on architecture and compressive strength of titanium foams". Věda o materiálech a inženýrství: A. 528 (24): 7368–7374. doi:10.1016/j.msea.2011.06.028.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A. Mansourighasri, N. Muhamad, A. Sulong (2012). "Processing titanium foams using tapioca starch as a space holder". Journal of Materials Processing Technology. 212 (1): 83–89. doi:10.1016/j.jmatprotec.2011.08.008.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ V. Amigó Borrás, L. Reig Cerdá, D.J. Busquets Mataix, J. Ortiz (2011). Analysis of bending strength of porous titanium processed by space holder method.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b K. Scotti, D. Dunand (2018). "Freeze casting – A review of processing, microstructure and properties via the open data repository, Freeze Casting.net". Pokrok v materiálových vědách. 94: 243–305. arXiv:1710.00037. doi:10.1016/j.pmatsci.2018.01.001. S2CID 119017068.

- ^ H. Jung, S. Yook, T. Jang, Y. Li, H. Kim, Y. Koh (2013). "Dynamic freeze casting for the production of porous titanium (Ti) scaffolds". Mater. Sci. Eng. C. 33 (1): 59–63. doi:10.1016/j.msec.2012.08.004. PMID 25428042.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ S. Yook, H. Jung, C. Park, K. Shin, Y. Koh, Y. Estrin, H. Kim (2012). "Reverse freeze casting: A new method for fabricating highly porous titanium scaffolds, with aligned large pores". Acta Biomater. 8 (6): 2401–2410. doi:10.1016/j.actbio.2012.03.020. PMID 22421310.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ Y. Chino, D.C. Dunand (2008). "Directionally freeze-cast titanium foam with aligned, elongated pores". Acta Mater. 56 (1): 105–113. doi:10.1016/j.actamat.2007.09.002.

- ^ Y. Zhao, T. Fung, L. Zhang, F. Zhang (2005). "Lost carbonate sintering process for manufacturing metal foams". Scripta Materialia. 52 (4): 295–298. doi:10.1016/j.scriptamat.2004.10.012.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C Yang, Shu; Qi, Chang; Wang, Dong; Gao, Renjing; Hu, Haitao; Shu, Jian (2013). "A Comparative Study of Ballistic Resistance of Sandwich Panels with Aluminum Foam and Auxetic Honeycomb Cores". Pokroky ve strojírenství. 5: 589216. doi:10.1155/2013/589216.

- ^ K. Finnegan, G. Kooistra, H.N. Wadley, V. Deshpande (2007). "The compressive response of carbon fiber composite pyramidal truss sandwich cores". International Journal of Materials Research. 98 (12): 1264–1272. doi:10.3139/146.101594. S2CID 40205598.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ S. Park, B. Russell, V. Deshpande, N. Fleck (2012). "Dynamic compressive response of composite square honeycombs". Kompozity, část A: Aplikovaná věda a výroba. 43 (3): 527–536. doi:10.1016/j.compositesa.2011.11.022.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ F. Zok, H. Rathbun, M. He, E. Ferri, C. Mercer, R. McMeeking, A. Evans (2005). "Structural performance of metallic sandwich panels with square honeycomb cores". Filozofický časopis. 85 (26–27): 3207–3234. Bibcode:2005PMag...85.3207Z. doi:10.1080/14786430500073945. S2CID 53499985.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b H. Rathbun, D. Radford, Z. Xue, M. He, J. Yang, V. Deshpande, N. Fleck, J. Hutchinson, F. Zok, A. Evans (2006). "Performance of metallic honeycomb-core sandwich beams under shock loading". International Journal of Solids and Structures. 43 (6): 1746–1763. doi:10.1016/j.ijsolstr.2005.06.079.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ P. Moongkhamklang, D.M. Elzey, H.N. Wadley (2008). "Titanium matrix composite lattice structures". Kompozity, část A: Aplikovaná věda a výroba. 39 (2): 176–187. doi:10.1016/j.compositesa.2007.11.007.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ P. Moongkhamklang, V. Deshpande, H. Wadley (2010). "The compressive and shear response of titanium matrix composite lattice structures". Acta Materialia. 58 (8): 2822–2835. doi:10.1016/j.actamat.2010.01.004.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A. Alderson, J. Rasburn, S. Ameer-Beg, P.G. Mullarkey, W. Perrie, K.E. Evans (2000). "An auxetic filter: a tuneable filter displaying enhanced size selectivity or defouling properties". Industrial & Engineering Chemistry Research. 39 (3): 654–665. doi:10.1021/ie990572w.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ F. Scarpa, L. Ciffo, J. Yates (2004). "Dynamic properties of high structural integrity auxetic open cell foam". Chytré materiály a struktury. 13 (1): 49–56. Bibcode:2004SMaS...13...49S. doi:10.1088/0964-1726/13/1/006.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b A. Alderson (1999). "A triumph of lateral thought". Chemie a průmysl. 10: 384. PMID 6038772.

- ^ A b C. Elias, J. Lima, R. Valiev, M. Meyers (2008). "Biomedical applications of titanium and its alloys". JOM. 60 (3): 46–49. Bibcode:2008JOM....60c..46E. doi:10.1007/s11837-008-0031-1. S2CID 12056136.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ H. Agins, N. Alcock, M. Bansal, E. Salvati, P. Wilson, P. Pellicci, P. Bullough (1988). "Metallic wear in failed titanium-alloy total hip replacements". J Bone Joint Surg. 70 (3): 347–356. doi:10.2106/00004623-198870030-00005.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ D.N. Caborn, W.P. Urban, D.L. Johnson, J. Nyland, D. Pienkowski (1997). "Biomechanical comparison between BioScrew and titanium alloy interference screws for bone—patellar tendon—bone graft fixation in anterior cruciate ligament reconstruction". Artroskopie: Časopis artroskopické a související chirurgie. 13 (2): 229–232. doi:10.1016/S0749-8063(97)90159-6. PMID 9127082.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ M. Long, H. Rack (1998). „Slitiny titanu v celkové náhradě kloubů - perspektiva vědy o materiálech“. Biomateriály. 19 (18): 1621–1639. doi:10.1016 / S0142-9612 (97) 00146-4. PMID 9839998.

- ^ D.D. Deligianni, N. Katsala, S. Ladas, D. Sotiropoulou, J. Amedee, Y. Missirlis (2001). "Effect of surface roughness of the titanium alloy Ti–6Al–4V on human bone marrow cell response and on protein adsorption". Biomateriály. 22 (11): 1241–1251. doi:10.1016/S0142-9612(00)00274-X. PMID 11336296.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A. Malik, O. Boyko, N. Aktar, W. Young (2001). "A comparative study of MR imaging profile of titanium pedicle screws". Acta Radiologica. 42 (3): 291–293. doi:10.1080/028418501127346846. PMID 11350287. S2CID 42403449.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ O. Ortiz, T.G. Pait, P. McAllister, K. Sauter (1996). "Postoperative magnetic resonance imaging with titanium implants of the thoracic and lumbar spine". Neurochirurgie. 38 (4): 741–745. doi:10.1227/00006123-199604000-00022. PMID 8692394.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ J. Jakubowicz, G. Adamek, M. Dewidar (2013). "Titanium foam made with saccharose as a space holder". Journal of Porous Materials. 20 (5): 1137–1141. doi:10.1007/s10934-013-9696-0.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C d C. Wen, M. Mabuchi, Y. Yamada, K. Shimojima, Y. Chino, T. Asahina (2001). "Processing of biocompatible porous Ti and Mg". Scripta Materialia. 45 (10): 1147–1153. doi:10.1016/S1359-6462(01)01132-0.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b K. Abshagen, I. Schrodi, T. Gerber, B. Vollmar (2009). "In vivo analysis of biocompatibility and vascularization of the synthetic bone grafting substitute NanoBone®". Journal of Biomedical Materials Research Part A. 91 (2): 557–566. doi:10.1002/jbm.a.32237. PMID 18985779.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ I.-H. Oh, N. Nomura, N. Masahashi, S. Hanada (2003). "Mechanical properties of porous titanium compacts prepared by powder sintering". Scripta Materialia. 49 (12): 1197–1202. doi:10.1016/j.scriptamat.2003.08.018.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ C. Greiner, S.M. Oppenheimer, D.C. Dunand (2005). "High strength, low stiffness, porous NiTi with superelastic properties". Acta Biomaterialia. 1 (6): 705–716. doi:10.1016/j.actbio.2005.07.005. PMID 16701851.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ SLEČNA. Aly (2010). "Effect of pore size on the tensile behavior of open-cell Ti foams: Experimental results". Materiály Dopisy. 64 (8): 935–937. doi:10.1016/j.matlet.2010.01.064.

- ^ A b L.E. Murr, S.M. Gaytan, E. Martinez, F. Medina, R.B. Wicker (2012). "Next generation orthopaedic implants by additive manufacturing using electron beam melting". International Journal of Biomaterials. 2012: 1–14. doi:10.1155/2012/245727. PMC 3432366. PMID 22956957.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ A b C H. Li, S.M. Oppenheimer, S.I. Stupp, D.C. Dunand, L.C. Brinson (2004). "Effects of pore morphology and bone ingrowth on mechanical properties of microporous titanium as an orthopaedic implant material". Materiálové transakce. 45 (4): 1124–1131. doi:10.2320/matertrans.45.1124.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ Y. Conde, A. Pollien, A. Mortensen (2006). "Functional grading of metal foam cores for yield-limited lightweight sandwich beams". Scripta Materialia. 54 (4): 539–543. doi:10.1016/j.scriptamat.2005.10.050.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ H.-W. Kim, Y.-H. Koh, L.-H. Li, S. Lee, H.-E. Kim (2004). "Hydroxyapatite coating on titanium substrate with titania buffer layer processed by sol–gel method". Biomateriály. 25 (13): 2533–2538. doi:10.1016/j.biomaterials.2003.09.041. PMID 14751738.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ VD Rani, K. Manzoor, D. Menon, N. Selvamurugan, S.V. Nair (2009). "The design of novel nanostructures on titanium by solution chemistry for an improved osteoblast response". Nanotechnologie. 20 (19): 195101. Bibcode:2009Nanot..20s5101D. doi:10.1088/0957-4484/20/19/195101. PMID 19420629.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ B.K. Nayak, M.C. Gupta (2010). "Self-organized micro/nano structures in metal surfaces by ultrafast laser irradiation". Optika a lasery ve strojírenství. 48 (10): 940–949. Bibcode:2010OptLE..48..940N. doi:10.1016/j.optlaseng.2010.04.010.

- ^ R. Karpagavalli, A. Zhou, P. Chellamuthu, K. Nguyen (2007). "Corrosion behavior and biocompatibility of nanostructured TiO2 film on Ti6Al4V". Journal of Biomedical Materials Research Part A. 83 (4): 1087–1095. doi:10.1002/jbm.a.31447. PMID 17584904.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ D.W. Hutmacher (2000). "Scaffolds in tissue engineering bone and cartilage". Biomateriály. 21 (24): 2529–2543. doi:10.1016/S0142-9612(00)00121-6. PMID 11071603.

- ^ A b S.N. Khan, M. Ramachandran, S.S. Kumar, V. Krishnan, R. Sundaram (2012). "Osseointegration and more–A review of literature". Indian Journal of Dentistry. 3 (2): 72–76. doi:10.1016/j.ijd.2012.03.012.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ M. Lutolf, J. Hubbell (2005). "Synthetic biomaterials as instructive extracellular microenvironments for morphogenesis in tissue engineering". Přírodní biotechnologie. 23 (1): 47–55. doi:10.1038/nbt1055. PMID 15637621. S2CID 6706970.

- ^ Z. Tang, N.A. Kotov, S. Magonov, B. Ozturk (2003). "Nanostrukturovaná umělá perleť". Přírodní materiály. 2 (6): 413–8. Bibcode:2003NatMa...2..413T. doi:10.1038 / nmat906. PMID 12764359. S2CID 6192932.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ F. Heinemann, T. Mundt, R. Biffar, T. Gedrange, W. Goetz (2009). "A 3-year clinical and radiographic study of implants placed simultaneously with maxillary sinus floor augmentations using a new nanocrystalline hydroxyapatite". Journal of Physiology and Pharmacology. 60: 91–97. PMID 20400800.CS1 maint: více jmen: seznam autorů (odkaz)

- ^ B.M. Willie, X. Yang, N.H. Kelly, J. Merkow, S. Gagne, R. Ware, T.M. Wright, M.P. Bostrom (2010). "Osseointegration into a novel titanium foam implant in the distal femur of a rabbit". Journal of Biomedical Materials Research Part B: Applied Biomaterials. 92 (2): 479–488. doi:10.1002/jbm.b.31541. PMC 2860654. PMID 20024964.CS1 maint: více jmen: seznam autorů (odkaz)