Elektroslagové svařování - Electroslag welding

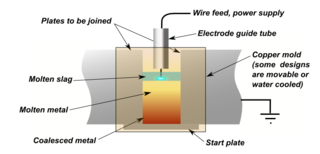

Elektroslagové svařování (ESW) je vysoce produktivní, single pass svařování proces pro tlusté (větší než 25 mm až přibližně 300 mm) materiály ve svislé nebo blízké svislé poloze. (ESW) je podobný svařování elektroplynem, ale hlavní rozdíl spočívá v tom, že oblouk začíná na jiném místě. Elektrický oblouk je zpočátku zasažen drátem, který je veden do požadovaného místa svaru, a poté je přidán tok. Přidává se další tok, dokud se neroztaví struska, dosáhne ke špičce elektrody a zhasne oblouk. Drát se poté kontinuálně přivádí přes spotřební vodicí trubku (může v případě potřeby oscilovat) do povrchů kovových obrobků a přídavný kov se poté roztaví pomocí elektrického odporu roztavené strusky, což způsobí srůstání. Drát a trubka se poté pohybují podél obrobku, zatímco pro udržení svaru mezi deskami, které se svařují, se používá měděná přídržná botka, která byla umístěna na místo před spuštěním (může být podle potřeby chlazena vodou). Elektroslakové svařování se používá hlavně ke spojování nízkouhlíkových ocelových desek a / nebo profilů, které jsou velmi silné. Může být také použit na konstrukční ocel, pokud jsou dodržena určitá opatření, a na hliníkové přípojnice s velkým průřezem.[1] Tento proces používá stejnosměrné napětí (DC), které se obvykle pohybuje v rozmezí přibližně 600 A a 40-50 V, pro silnější materiály jsou zapotřebí vyšší proudy. Protože je oblouk zhasnutý, nejde o oblouk.

Dějiny

Proces byl patentován Robert K Hopkins v Spojené státy v únoru 1940 (patent 2191481) a vyvinut a zdokonalen v Paton Institute, Kyjev, SSSR ve 40. letech 20. století. Patonova metoda byla uvolněna na západ u Bruxelles Veletrh z roku 1950.[2] První rozšířené použití v USA bylo v roce 1959, a Divize elektromotorů General Motors, Chicago, pro výrobu rámů trakčních motorů. V roce 1968 Hobart Brothers z Troy, Ohio, uvedla na trh řadu strojů pro použití v průmyslu stavby lodí, mostů a velkých konstrukčních odvětvích. Od konce 60. do konce 80. let se odhaduje, že pouze v Kalifornii bylo svařováním elektroslagem svařeno přes milion výztuh. Dvě z nejvyšších budov v Kalifornii byly svařeny pomocí procesu elektroslagového svařování - budova Bank of America v San Francisku a budovy Twin Pacific Security Pacific v Los Angeles. Northridge zemětřesení a Zemětřesení v Loma Prieta poskytl test „skutečného světa“ pro srovnání všech svařovacích procesů. Po zemětřesení v Northridge bylo zapotřebí jedna miliarda dolarů na opravu svarových trhlin šířených ve svarech vyrobených procesem s plynem plněným tavidlovým drátem, zatímco u žádného ze stovek tisíc svarů provedených na spojitých deskách svařovaných pomocí Proces elektrostruskového svařování.[3][ověření se nezdařilo ]

Nicméně Federální správa silnic (FHWA) monitoroval nový proces a zjistil, že elektroslagové svařování, kvůli velkému množství použitého omezeného tepla, produkovalo hrubozrnný a křehký svar a v roce 1977 zakázalo použití tohoto procesu pro mnoho aplikací.[4] FHWA zadala výzkum na univerzitách a v průmyslu a Vylepšené svařování struskou s úzkou mezerou (NGI-ESW) byl vyvinut jako náhrada. V roce 2000 bylo zrušeno moratorium FHWA.[5]

Výhody

Mezi výhody tohoto procesu patří jeho vysoká rychlost nanášení kovů - může pokládat kov rychlostí mezi 15 a 20 kg za hodinu (35 a 45 lb / h) na elektrodu - a jeho schopnost svařovat silné materiály. Mnoho svařovacích procesů vyžaduje pro svařování silných obrobků více než jeden průchod, ale pro elektroslagové svařování často stačí jediný průchod. Proces je také velmi efektivní, protože příprava spár a manipulace s materiálem jsou minimalizovány, zatímco využití přídavného kovu je vysoké. Proces je také bezpečný a čistý, bez záblesku oblouku a nízkého rozstřiku nebo zkreslení svaru. Elektroslagové svařování se snadno hodí pro mechanizaci, čímž se sníží potřeba zkušených manuálních svářečů.

Jedna elektroda se běžně používá k výrobě svarů na materiálech o tloušťce 25 až 75 mm (1 až 3 palce) a silnější kusy obecně vyžadují více elektrod. Maximální tloušťka obrobku, která byla kdy úspěšně svařena, byla 0,91 m (36 palců) kusu, který k dokončení vyžadoval současné použití šesti elektrod.[Citace je zapotřebí ]

Reference

- ^ Leroux, Bertrand (2015). „ELEKTROSLAG SVAŘOVÁNÍ (ESW): Nová možnost pro tavicí pece pro svařování hliníkových přípojnic“. Lehké kovy 2015. Společnost nerostů, kovů a materiálů. 837–842. doi:10.1007/978-3-319-48248-4_141. ISBN 978-3-319-48610-9.

- ^ Pires, J Roberto; Loureiro, Altino; Bolmsjö, Gunnar (2005). Svařovací roboti: technologie, problémy se systémem a aplikace. New York: Springer. str.11. ISBN 1-85233-953-5.

- ^ Bong, William L. (únor 2009). „Historie elektroslagového svařování výškových budov a mostů“. Arcmatic. Archivovány od originál dne 09.02.2009. Citováno 2009-06-16.

- ^ Lindberg, H. A. (únor 1977). „Upozornění: Svařování struskou“. Federální správa silnic. Citováno 2008-04-21.

- ^ Densmore, David (2000). „Svařování elektroslagem s úzkou mezerou pro mosty“. Bridge technologie. Federální správa silnic. Citováno 2008-04-21.

Další čtení

- Cary, Howard B. a Scott C. Helzer (2005). Moderní technologie svařování. Upper Saddle River, New Jersey: Pearson Education. ISBN 0-13-113029-3.

- Serope Kalpakjan a Steven R. Schmid. Výrobní inženýrství a technologie. Páté vydání. Upper Saddle River, New Jersey. ISBN 0-13-148965-8

- <Practical Welding Letter>[1]. 29. února 2004.