Ponorná litografie - Immersion lithography

Ponorná litografie je fotolitografie technika zlepšování rozlišení pro výrobu integrovaných obvodů (IC), která nahrazuje obvyklou vzduchovou mezeru mezi finální čočkou a povrchem destičky kapalným médiem, které má index lomu větší než jeden. The rozlišení se zvyšuje o faktor rovný index lomu kapaliny. Současné ponorné litografické nástroje používají pro tuto kapalinu vysoce vyčištěnou vodu a dosahují velikostí prvků pod 45 nanometrů.[1] ASML a Nikon jsou v současné době jedinými výrobci ponorných litografických systémů.

Myšlenka ponorné litografie byla poprvé navržena tchajwanským inženýrem Burn J. Lin a realizováno v 80. letech.[2] TSMC zahájila komerční výrobu 90 nanometrů polovodičové uzly pomocí ponorné litografie v roce 2004.[3] Ve stejném roce IBM ředitel ředitele křemík technologie, Ghavam Shahidi, oznámila, že IBM plánuje komercializovat litografii založenou na světle filtrovaném přes vodu.[4] Ponorná litografie se nyní rozšiřuje na dílčí20 nm uzly pomocí vícenásobné vzorování.

Schopnost rozlišovat prvky v optické litografii přímo souvisí s numerická clona zobrazovacího zařízení, přičemž numerická clona je sinus maximálního úhlu lomu vynásobený indexem lomu média, kterým světlo prochází. Čočky v „suchých“ fotolitografických skenerech s nejvyšším rozlišením zaostřují světlo v kuželu, jehož hranice je téměř rovnoběžná s povrchem destičky. Protože není možné zvýšit rozlišení dalším lomem, získá se další rozlišení vložením ponorného média s vyšším indexem lomu mezi čočku a destičku. Rozostření je sníženo faktorem rovným indexu lomu média. Například pro použití ve vodě ultrafialové světlo při vlnové délce 193 nm je index lomu 1,44.

Vylepšení rozlišení z ponorné litografie je asi 30–40% (v závislosti na použitých materiálech). Nicméně,[je zapotřebí objasnění ] hloubka ostrosti nebo tolerance v rovinnosti topografie oplatky se zlepšila ve srovnání s odpovídajícím „suchým“ nástrojem při stejném rozlišení.[5]

Vady

Problémy s vadami, např. Zanechaná voda (vodoznaky) a ztráta odolnosti vůči vodě (vzduchová mezera nebo bubliny), vedly k úvahám o použití vrchní vrstvy přímo na fotorezistu.[6] Tento vrchní nátěr by sloužil jako bariéra pro chemickou difúzi mezi kapalným médiem a fotorezistem. Kromě toho by rozhraní mezi kapalinou a vrchním nátěrem bylo optimalizováno pro snížení vodoznaku. Současně je třeba se vyhnout vadám při použití vrchního nátěru.

Vrchní nátěry byly nyní vyladěny pro použití jako antireflexní nátěry, zejména pro případy hyper-NA (NA> 1).[7]

Do roku 2008 dosáhl počet defektů destiček vytištěných ponornou litografií nulové úrovně.[8]

Dopady polarizace

Polarizační efekty způsobené vysokými úhly interference ve fotorezistoru je také třeba považovat za vlastnosti přibližující se 40 nm.[9] Proto zdroje osvětlení budou obecně muset být azimutálně polarizovány tak, aby odpovídaly osvětlení pólu pro ideální zobrazení line-space.[10]

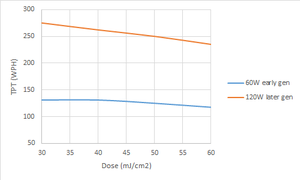

Propustnost

Ponorné litografické nástroje se v současné době mohou pochlubit nejvyšší propustností (275 WPH), jak je určeno pro velkoobjemovou výrobu.[11] Toho je dosaženo vyšší rychlostí stolku,[12][13] což zase umožňuje vyšší síla ArF laser pulzní zdroje.[14] Konkrétně je propustnost přímo úměrná rychlosti stupně V, která souvisí s dávkou D a obdélníkovou šířkou štěrbiny S a intenzitou štěrbiny Iss (který přímo souvisí s výkonem pulzu) pomocí V = Iss* S / D. Výška štěrbiny je stejná jako výška pole. Šířka štěrbiny S je zase omezena počtem pulzů, aby se dávka (n) dělená frekvencí laserových pulzů (f) při maximální rychlosti skenování Vmax podle S = Vmax* n / f.[12] Při pevné frekvenci f a počtu pulzů n bude šířka štěrbiny úměrná maximální rychlosti stolku. Proto se propustnost při dané dávce zlepšuje zvýšením maximální rychlosti stupně a zvýšením pulzního výkonu.

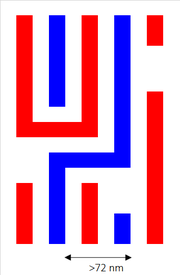

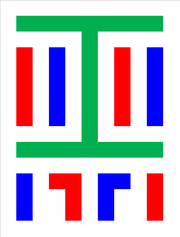

Vícenásobné vzorování

Limit rozlišení pro ponorný nástroj 1,35 NA pracující při vlnové délce 193 nm je 36 nm. Překročení tohoto limitu na půli hřiště vyžaduje vícenásobné vzorování. Na 20nm slévárenských a paměťových uzlech a dále se již používají dvojité a trojité vzorování s ponornou litografií pro nejhustší vrstvy.

Reference

- ^ „DailyTech - IDF09 Intel předvádí první 22nm čipy diskutující o plánu smršťování“. Archivovány od originál dne 28. 8. 2010. Citováno 2009-12-07.

- ^ Burn J. Lin (1987). „Budoucnost optické litografie s polovičním mikrometrem“. Mikroelektronické inženýrství 6, 31–51

- ^ „90nm technologie“. TSMC. Citováno 30. června 2019.

- ^ „Zcela nový svět čipů“. Pracovní týden. Archivovány od originál dne 21.02.2011.

- ^ B. J. Lin, J. Microlith Microfab. Microsyst. 1, 7 (2002).

- ^ Y. Wei a R. L. Brainard, Advanced Processes for 193-nm Immersion Lithography, (c) SPIE 2009, Ch.6.

- ^ J. C. Jung a kol., Proc. SPIE 5753 (2005).

- ^ B. Rathsack a kol., Proc. SPIE 6924, 69244W (2008).

- ^ C. Wagner et al., Proc. SPIE sv. 4000, str. 344-357 (2000).

- ^ B. W. Smith, L. V. Zavyalova a A. Estroff, Proc. SPIE 5377 (2004).

- ^ NXT: 1980 Di

- ^ A b M. A. van den Brink a kol., Proc. SPIE 2726, 734 (1996).

- ^ I. Bouchoms a kol., Proc. SPIE 8326, 83260L (2012)

- ^ Zdroj CyFi 120 W ArFi