Řízení poptávkového řetězce - Demand-chain management

Řízení poptávkového řetězce (DCM) je řízení vztahů mezi dodavatelů a zákazníky přinést zákazníkovi přinejmenším nejlepší hodnotu náklady do poptávkový řetězec jako celek. Řízení poptávkového řetězce je podobné řízení dodavatelského řetězce ale se zvláštním ohledem na zákazníky.[2]

Softwarové nástroje pro řízení poptávkového řetězce překlenují propast mezi Management vztahu se zákazníky a řízení dodavatelského řetězce.[3] Procesy dodavatelského řetězce organizace jsou řízeny tak, aby poskytovaly nejlepší hodnotu podle poptávky zákazníků. DCM vytváří pro společnost strategická aktiva z hlediska vytváření celkové hodnoty, protože umožňuje firmě implementovat a integrovat strategie marketingu a řízení dodavatelského řetězce (SCM), které zlepšují její celkový výkon.[4] Studium univerzity v Wageningen (Nizozemsko) považuje DCM za rozšíření řízení dodavatelského řetězce, a to díky začlenění tržně orientované perspektivy do svého konceptu.[5]

Poptávka řízená dodavatelská síť

A Poptávka řízená napájecí síť (DDSN) je jednou z metod řízení dodavatelského řetězce, která zahrnuje budování dodavatelských řetězců v reakci na signály poptávky. Hlavní silou DDSN je, že je poháněn poptávkou zákazníků. Ve srovnání s tradičním dodavatelským řetězcem používá DDSN tažnou techniku. Poskytuje tržním příležitostem DDSN sdílet více informací a spolupracovat s ostatními v dodavatelském řetězci.

DDSN používá model schopností, který se skládá ze čtyř úrovní. První úroveň je Reagovat, druhá úroveň je Předvídání, třetí úroveň je Spolupráce a poslední úroveň je Orchestrace. První dvě úrovně se zaměřují na vnitřní dodavatelský řetězec, zatímco poslední dvě úrovně se soustředí na vnější vztahy v celém EU Rozšířený podnik.[6]

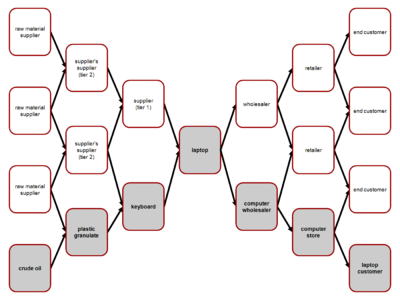

V řetězci řízeném poptávkou zákazník aktivuje tok objednávkou od maloobchodníka, který doobjedná od velkoobchodníka, doobjedná od výrobce, který doobjedná suroviny od dodavatelů. Objednávky v této struktuře plynou dozadu, nahoru po řetězci.[7]

Mnoho společností se snaží přejít od disciplíny „build-to-forecast“ k disciplíně „build-to-order“. Vlastnost, že je řízena poptávkou, je jedna z úrovní: Být „0%“ řízenou poptávkou znamená, že všechna rozhodnutí o výrobě / zásobách jsou založena na prognózách, a proto jsou zde všechny produkty dostupné k prodeji koncovému uživateli na základě prognózy . Může se jednat o módní zboží, kde designér možná neví, jak budou kupující reagovat na nový design, nebo nápojový průmysl, kde se produkty vyrábějí na základě dané prognózy. „100%“ řízený poptávkou je takový, ve kterém je objednávka přijata před zahájením výroby. Komerční letecký průmysl odpovídá tomuto popisu. Ve většině případů nedojde k žádné výrobě, dokud nebude přijata objednávka.[8]

Soutěžní výhody

Pro vytvoření udržitelných konkurenčních výhod s DDSN se společnosti musí vypořádat se třemi podmínkami: Zarovnání (vytvořit sdílené pobídky), hbitost (rychle reagovat na krátkodobé změny) a Přizpůsobivost (upravit design dodavatelského řetězce).[9]

Mylné představy

Existuje pět běžně vytvářených mylných představ o poptávce (DDSN):[10]

- Společnosti by si mohly myslet, že jsou řízeny poptávkou, protože mají dobrou prognózu své společnosti.

- Zavedli štíhlou výrobu.

- Mají skvělá data o všech svých zákaznících.

- Myslí si, že se jedná o technologický projekt a firemní předpověď je signálem viditelnosti poptávky.

- Mají lepší přehled o poptávce zákazníků.

Důležitou součástí DDSN je DDM („real-time“ poptávka řízená výroba). DDM dává zákazníkům příležitost říci, co chtějí, kde a kdy chtějí.

Provádění na základě poptávky

Řízení poptávkového řetězce je stejné jako řízení dodavatelského řetězce, ale s důrazem na spotřebitelský tah vs. dodavatelský tlak.[2] Řetězec poptávky začíná u zákazníků, poté směřuje prostřednictvím jakýchkoli prodejců, distributorů a dalších obchodních partnerů, kteří pomáhají prodávat produkty a služby společnosti. Řetězec poptávky zahrnuje přímé i nepřímé prodejní síly.[11] Požadavek zákazníků je těžké odhalit, protože situace mimo sklad (OOS) falšují data shromážděná z POS terminálů. Podle studií Corsten / Gruen (2002, 2008)[12] sazba OOS je přibližně 8%. U produktů s podporou prodeje existují sazby OOS až 30%. Spolehlivé informace o poptávce jsou pro DCM nezbytné, proto je snížení OOS hlavním faktorem úspěšného DCM.

Corsten a Gruen popisují klíčové faktory snižující sazby OOS:

- Přesnost dat

- Přesnost prognózy a objednávky

- Objednané množství

- Doplňování

- Kapacita (časová dodávka)

- Capacity (Packout) and Planogram Compliance

- Doplňování polic

Implementace procesů podporovaných systémem vede k nové technologii Extrémní zpracování transakcí popsal Gartner Research.[13] Tato technologie umožňuje zpracovat obrovské množství dat (POS, RFID ) v reálném čase poskytující informace vedoucím prodejen, správcům polic a dodavatelskému řetězci.

Podle studií Ayers, aby bylo možné najít vhodné metody, které by vyhovovaly různým druhům společností, je první věcí, kterou by společnosti měly udělat, je posoudit jejich pokrok směrem k dosažení světové úrovně řízení dodavatelského řetězce. Aby se zvýšila úroveň řízená poptávkou, musí společnosti vyvinout systematické úsilí, které má tři prvky:

- Zkrácení dodací doby procesu: Celková dodací doba se skládá z jednotlivých dob cyklu pro více procesů. Tento krok zahrnuje zkrácení doby cyklu v každém kroku v procesech kritické cesty od místa nákupu po zahájení výroby pro celý dodavatelský řetězec.

- Přijetí ekonomie modelu toku: Ekonomika modelu toku zahrnuje levné způsoby, jak měnit mix a objem. Štíhlá výroba je obor, který má stejné cíle jako toková ekonomika.

- Nahrazení předpovědí poptávkou: Tento krok vyžaduje efektivní sdílení informací v řetězci nahoru a dolů. Ideální je, aby všichni partneři měli přístup k úrovni prodeje v reálném čase a také k obchodním pravidlům reagovat.

Hodnocení dodavatelského řetězce na základě poptávky

Společnosti musí mít vhodný systém měření výkonu, který bude pravidelně používán k identifikaci oblastí, které je třeba zlepšit, aby bylo možné zavést udržitelný proces neustálého zlepšování. Podle Dale a Ritchie použít sebehodnocení proces je velmi důležitý. Samohodnocení umožní organizacím rozeznat jeho silné a mezery a definovat opatření ke zlepšení související s procesem obchodního plánování. Existuje několik nezbytných kritérií pro úspěšný proces sebehodnocení:

- Získání závazku a podpory ze všech úrovní zaměstnanců

- Opatření přijatá z předchozího sebehodnocení

- Začlenění sebehodnocení do procesu obchodního plánování

- Nepovolit, aby byl proces „přidán“ ke stávající pracovní zátěži zaměstnanců

- Vývoj rámce pro sledování výkonu[15]

Význam procesu dodavatelského řetězce a operačního auditu, který představuje zásadní krok k podpoře projektů zlepšování. Podle studie Salamy je základním prvkem auditů diagnostická fáze a že žádný audit nelze považovat za úspěšný, pokud skutečně neposkytne důkladné pochopení toho, jak jednotlivé složky organizace vzájemně působí (např. Lidé, procesy a technologie ), to jsou interakce, které omezují systém, a způsob, jakým se tyto interakce odrážejí na tržním výkonu. Poskytla soubor funkcí a požadavků na metodiku auditu, které lze vzít v úvahu při vývoji posouzení DDSC:

- Rychlý / přesný - Metodika by měla být založena na nástrojích, krocích a „motoru“, které byly navrženy tak, aby poskytovaly co nejpřesnější výsledek v co nejkratším čase.

- Neinvazivní - Metodika by měla být vytvořena tak, aby vyžadovala co nejmenší úsilí ze zdrojů organizace.

- Škálovatelné - Metodika by měla být škálovatelná.

- Vyhýbat se zaujatost / teoreticky podloženo - Metodika by měla být postavena tak, aby se snížilo možné zkreslení v diagnostické fázi a zároveň se využily znalosti, které mají lidé, kteří v organizaci denně pracují, o svých procesech.

- Stimulovat budování konsensu - Stimulace budování konsensu lze dosáhnout různými způsoby.

- Transparentní - Všechny nástroje a kroky použité v metodice by měly být jasně popsány ve všech částech. Za metodikou nestojí žádný „tajný nástroj“

Viz také

Reference

- ^ srov. Andreas Wieland, Carl Marcus Wallenburg (2011): Řízení dodavatelského řetězce ve stürmischen Zeiten. Berlín.

- ^ A b „Obchodní předpovědi, plánování poptávky, plánování zásob, plánování prodeje a provozu, software a služby pro předpovědi prodeje“. Archivovány od originál dne 2014-05-20. Citováno 2007-11-16.

- ^ „QUANTOS SaRL - Řešení pro řízení řetězce poptávky se podle nové zprávy Aberdeen ujmou prodejních organizací“. Archivovány od originál dne 2007-06-14. Citováno 2007-11-16.

- ^ Madhani, P. M. (2013). Správa řetězce poptávky: Vylepšení nabídky hodnoty pro zákazníka. The European Business Review, Březen - duben, str. 50–54.

- ^ Abstrakt WU disertační práce č. 4036

- ^ Martin R, 2006, GMA and AMR Research, The Demand Driven Supply Network DDSN, Your Business Operating Strategy; 15

- ^ Hull, Bradley Z. „Jsou dodavatelské (poháněné) řetězy zapomenuty?“. International Journal of Logistics Management. 16 (2): 218–236. doi:10.1108/09574090510634520.

- ^ Ayers, J .; Malmberg, D. (2002). „Systémy dodavatelského řetězce: Jste připraveni?“. Informační strategie: The Executive's Journal.

- ^ Lee, H, 2004. Trojitý dodavatelský řetězec. Harvard Business Review 82; 10 102-112

- ^ Cecere, L., Hofman, D., Martin, R., Preslan L., The Handbook for Becoming Demand Driven, AMR Research, Juli 2005; 4

- ^ Beyond CRM: The Critical Path to Successful Demand Chain Management www.crmadvocate.com/required/scribe1.pdf

- ^ „Maloobchod není na skladě“. Archivovány od originál dne 09.02.2009. Citováno 2009-01-11.

- ^ „Magický kvadrant Gartner Research pro podnikové aplikační servery 2Q08“. Archivovány od originál dne 12. 10. 2009. Citováno 2009-01-11.

- ^ Ayers, [editoval] James B. (2006). Příručka řízení dodavatelského řetězce (2. vyd.). Boca Raton, FL: Auerbach Publications. ISBN 0-8493-3160-9.CS1 maint: další text: seznam autorů (odkaz)

- ^ Ritchie, L .; Dale, B.G. (2000). „Sebehodnocení pomocí modelu excelence podnikání: Studie praxe a procesu“. International Journal of Production Economics. 66.2000: 241–254.

- ^ Salama, Kamal Fahmy; Luzzatto, Dino; Sianesi, Andrea; Towill, Denis R (2009). "Hodnota auditu dodavatelských řetězců". Mezinárodní žurnál ekonomiky výroby. 119.2009: 34–45.