Přetavovací pájení - Reflow soldering

tento článek potřebuje další citace pro ověření. (Prosinec 2010) (Zjistěte, jak a kdy odstranit tuto zprávu šablony) |

Přetavovací pájení je proces, ve kterém a pájecí pasta (lepkavá směs prášku pájka a tok ) slouží k dočasnému připojení jedné nebo tisíců drobných elektrických součástí k nim kontaktní podložky, po kterém je celá sestava vystavena řízenému teplu. Pájecí pasta se přetavuje v roztaveném stavu a vytváří trvalé pájené spoje. Zahřívání lze dosáhnout průchodem sestavy a přetavovací trouba nebo pod infračervená lampa nebo pájením jednotlivých spojů [netradičně] odpájecí horkovzdušnou tužkou.

Preferovaným způsobem pájení je přetavovací pájení s dlouhými průmyslovými konvekčními pecemi technologie povrchové montáže komponenty nebo SMT na tištěné obvodová deska nebo PCB. Každý segment trouby má regulovanou teplotu podle konkrétních tepelných požadavků každé sestavy. Lze použít i přetavovací pece určené speciálně pro pájení komponent pro povrchovou montáž skrz díru komponenty vyplněním otvorů pájecí pastou a vložením komponent vede pastou. Pájení vlnou nicméně, to byl běžný způsob pájení vícevodičových průchozích otvorů na desce s plošnými spoji určenými pro součásti pro povrchovou montáž.

Při použití na deskách obsahujících směs SMT a pokovených komponentů s průchozím otvorem (PTH) může přetavení skrz otvor, pokud je to možné pomocí speciálně upravených pastových šablon, umožnit vyloučení kroku pájení vlnou z procesu montáže, což potenciálně snižuje montáž náklady. I když to lze říci o dříve používaných pastách z olovnatého cínu na pájecí pasty, bezolovnaté pájecí slitiny, jako je SAC, představují výzvu, pokud jde o limity nastavení teplotního profilu pece a požadavky na speciální součásti s průchozími otvory, které je nutné ručně pájet pájkou drátu nebo nemohou rozumně odolat vysokým teplotám namířeným na desky s obvody, když se pohybují na dopravníku přetavovací pece. Pájení přetavením součástí s průchozím otvorem pomocí pájecí pasty v procesu konvekční pece se nazývá rušivé pájení.

Cílem procesu přetavování je, aby pájecí pasta dosáhla eutektické teploty, při které konkrétní pájecí slitina prochází fázovou změnou do kapalného nebo roztaveného stavu. Při tomto specifickém teplotním rozmezí vykazuje roztavená slitina vlastnosti adheze. Roztavená pájecí slitina se chová podobně jako voda s vlastnostmi soudržnosti a adheze. S dostatečným tokem, ve stavu likvidu, budou mít roztavené slitiny pájky charakteristiku zvanou „smáčení“.

Smáčení je vlastnost slitiny, je-li v jejím specifickém eutektickém teplotním rozsahu. Smáčení je nezbytnou podmínkou pro vytvoření pájených spojů, které splňují kritéria jako „přijatelné“ nebo „cílové“ podmínky, zatímco „nevyhovující“ je podle IPC považováno za vadné.

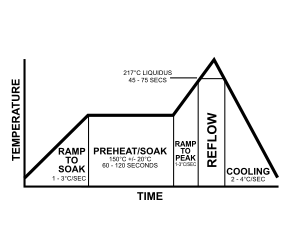

Teplotní profil přetavovací pece je vhodný například pro charakteristiky konkrétní sestavy desky s plošnými spoji, velikost a hloubku zemní rovinné vrstvy v desce, počet vrstev v desce, počet a velikost komponent. Teplotní profil pro konkrétní desku s plošnými spoji umožní zpětný tok pájky na sousední povrchy, aniž by došlo k přehřátí a poškození elektrických součástí nad jejich teplotní toleranci. V konvenčním procesu pájení přetavením existují obvykle čtyři stupně zvané „zóny“, z nichž každý má odlišný tepelný profil: předehřejte, tepelné namočení (často zkráceno na spravedlivý namočit), přetavit, a chlazení.

Předehřátá zóna

Předehřátí je první fází procesu přetavování. Během této fáze přetavování se celá sestava desky vyšplhá směrem k cílové teplotě namáčení nebo setrvání. Hlavním cílem fáze předehřátí je dostat celou sestavu bezpečně a důsledně na teplotu namáčení nebo předběžného přetavení. Předehřátí je také příležitostí k odplynění těkavých rozpouštědel v pájecí pastě. Aby byla pastová rozpouštědla řádně vytlačena a sestava bezpečně dosáhla teploty před zpětným tokem, musí být PCB zahřívána konzistentním, lineárním způsobem. Důležitou metrikou pro první fázi procesu přetavování je rychlostní sklon nebo nárůst vs. čas. To se často měří ve stupních Celsia za sekundu, C / s. Mnoho proměnných se promítá do cílové rychlosti sklonu výrobce. Patří mezi ně: čas zpracování cíle, těkavost pájecí pasty a úvahy o komponentách. Je důležité zohlednit všechny tyto procesní proměnné, ale ve většině případů jsou nejdůležitější aspekty citlivých komponent. „Mnoho komponent praskne, pokud se jejich teplota změní příliš rychle. Maximální rychlost tepelné změny, které vydrží nejcitlivější součásti, se stává maximálním přípustným sklonem “. Pokud se však tepelně citlivé komponenty nepoužívají a je velmi důležité maximalizovat propustnost, mohou být upraveny agresivní rychlosti svahu, aby se zlepšila doba zpracování. Z tohoto důvodu mnoho výrobců tlačí tyto rychlosti sklonu až na maximální společnou povolenou rychlost 3,0 ° C / s. Naopak, pokud se používá pájecí pasta obsahující obzvláště silná rozpouštědla, příliš rychlé zahřátí sestavy může snadno vytvořit proces mimo kontrolu. Když těkavá rozpouštědla odplyní, mohou vystříknout pájku z podložek a na desku. Pájení kuliček je hlavním problémem násilného odplyňování během fáze předehřívání. Jakmile je deska ve fázi předehřátí ohřátá na teplotu, je čas vstoupit do fáze namáčení nebo předběžného přetavení.

Zóna tepelného máčení

Druhá část, tepelná máčení, je obvykle 60 až 120 sekundová expozice pro odstranění těkavých látek pájecí pasty a aktivaci tavidla, kde začínají komponenty toku kysličník redukce na vodiče a podložky komponent. Příliš vysoká teplota může vést k rozstřikování nebo kuličkování pájky a také k oxidaci pasty, připojovacích destiček a zakončení součástí. Podobně se nemusí plně aktivovat toky, pokud je teplota příliš nízká. Na konci máčecí zóny a tepelná rovnováha celé sestavy je požadováno těsně před reflow zónou. Namáčecí profil se doporučuje ke snížení rozdílu T mezi součástmi různých velikostí nebo v případě, že sestava PCB je velmi velká. Doporučuje se také profil máčení, aby se snížilo vypouštění v balíčcích typu oblastního pole.[1]

Zóna přetékání

Tato sekce potřebuje další citace pro ověření. (Září 2012) (Zjistěte, jak a kdy odstranit tuto zprávu šablony) |

Třetí část, zóna přetékání, se také označuje jako „čas nad přetékáním“ nebo „teplota nad likvidem“ (TAL) a je součástí procesu, kde je dosaženo maximální teploty. Důležitým hlediskem je špičková teplota, což je maximální dovolená teplota celého procesu. Běžná maximální teplota je 20–40 ° C nad likvidem.[1] Tento limit určuje součást na sestavě s nejnižší tolerancí pro vysoké teploty (součást nejvíce náchylná na tepelné poškození). Standardním pravidlem je odečíst 5 ° C od maximální teploty, které může nejzranitelnější složka vydržet, aby dosáhla maximální teploty pro proces. Je důležité sledovat teplotu procesu, aby nedošlo k překročení tohoto limitu. Vysoké teploty (nad 260 ° C) mohou navíc způsobit poškození vnitřních částí umírá z SMT komponenty i pěstounství intermetalické růst. Naopak teplota, která není dostatečně horká, může zabránit adekvátnímu přetavení pasty.

Čas nad kapalinou (TAL) nebo čas nad přetékáním měří, jak dlouho je pájka kapalina. Tavidlo snižuje povrchové napětí na spoji kovů, aby dosáhlo metalurgického spojení, což umožňuje kombinovat jednotlivé sféry práškového pájky. Pokud doba profilu překročí specifikaci výrobce, výsledkem může být předčasná aktivace toku nebo spotřeba, což účinně „vysuší“ pastu před vytvořením pájeného spoje. Nedostatečný vztah času a teploty způsobí snížení čisticího účinku toku, což má za následek špatné smáčení, nedostatečné odstranění rozpouštědla a tavidla a případně vadné pájené spoje. Odborníci obvykle doporučují co nejkratší TAL, ale většina past určuje minimální TAL 30 sekund, i když se zdá, že pro tuto konkrétní dobu neexistuje jasný důvod. Jednou z možností je, že na desce plošných spojů jsou místa, která se během profilování neměří, a proto nastavení minimální přípustné doby na 30 sekund snižuje pravděpodobnost, že neměřená oblast nebude přetékat. Vysoká minimální doba přetavení také poskytuje jistotu proti změnám teploty trouby. Doba smáčení v ideálním případě zůstává pod 60 sekund nad likvidem. Další čas nad likvidem může způsobit nadměrný intermetalický růst, který může vést ke křehkosti kloubů. Deska a komponenty se mohou také poškodit při prodloužené teplotě nad likvidem a většina komponent má přesně stanovený časový limit, jak dlouho mohou být vystaveny teplotám nad dané maximum. Příliš málo času nad kapalinou může zachytit rozpouštědla a tavidlo a vytvořit potenciál pro studené nebo matné klouby i pájecí dutiny.

Chladicí zóna

Poslední zónou je chladicí zóna pro postupné ochlazování zpracované desky a zpevňování pájených spojů. Správné chlazení potlačuje nadměrné intermetalické tvoření nebo tepelný šok ke komponentám. Typické teploty v chladicí zóně se pohybují v rozmezí 30–100 ° C (86–212 ° F). Rychlá rychlost ochlazování je zvolena pro vytvoření jemnozrnné struktury, která je nejvíce mechanicky stabilní.[1] Na rozdíl od maximální rychlosti náběhu je rychlost náběhu často ignorována. Je možné, že rychlost rampy je nad určitými teplotami méně kritická, měl by však platit maximální přípustný sklon jakékoli komponenty, ať už se komponenta zahřívá nebo ochlazuje. Obvykle se doporučuje rychlost chlazení 4 ° C / s. Je to parametr, který je třeba vzít v úvahu při analýze výsledků procesu.

Etymologie

Termín „přetavení“ se používá k označení teploty, nad kterou je pevná hmota pájky slitina je jisté, že se roztaví (na rozdíl od pouze změkčit). Pokud se ochladí pod tuto teplotu, pájka nebude téct. Když se nad ní ještě jednou zahřeje, pájka teče znovu - odtud tedy „znovu teče“.

Moderní techniky sestavování obvodů, které používají pájení přetavením, nutně neumožňují pájení proudit více než jednou. Zaručují, že granulovaná pájka obsažená v pájecí pastě překročí teplotu přetavení příslušné pájky.

Tepelné profilování

Tepelné profilování je akt měření několika bodů na desce s plošnými spoji, aby se určila tepelná odchylka, která je vyžadována procesem pájení. V odvětví výroby elektroniky pomáhá SPC (Statistická kontrola procesu) určit, zda je proces pod kontrolou, měřeno proti zpětnému toku parametry definované pájecí technologií a požadavky na součástky. [3] [4]Moderní softwarové nástroje umožňují zachytit profil a poté jej automaticky optimalizovat pomocí matematické simulace, což výrazně zkracuje čas potřebný k vytvoření optimálního nastavení procesu. [5]

Viz také

Reference

- ^ A b C Základy profilování - Reflow fáze

- ^ Girouard, Roland. „Mark5 Reflow Oven“. Web společnosti Heller Industries. Heller Industries Inc.. Citováno 28. září 2012.

- ^ http://www.ipc.org/TOC/IPC-7530.pdf

- ^ http://www.solderstar.com/files/5214/3567/7718/SolderStar_Reflow_Solutions.pdf

- ^ https://www.youtube.com/watch?v=403RFnmL2hk

externí odkazy

- "T.Bazouni: Reflow Soldering (Reflow Pece)". Archivovány od originál dne 18. 6. 2008. Citováno 2008-04-11.

* Průvodce Pin In Hole Intrusive Reflow, Design and Assembly Ebook - Bob Willis