Infračervené nedestruktivní testování materiálů - Infrared non-destructive testing of materials

tento článek potřebuje víc odkazy na další články pomoci integrovat to do encyklopedie. (Dubna 2015) (Zjistěte, jak a kdy odstranit tuto zprávu šablony) |

Aktivní termografie je pokročilý nedestruktivní testování postup, který využívá termografické měření testované tepelné odezvy materiálu po jeho vnějším buzení. Tento princip lze použít i pro bezkontaktní komunikaci infračervené nedestruktivní testování (IRNDT) materiálů. IRNDT[1] metoda je založena na buzení testovaného materiálu vnějším zdrojem, který do materiálu přináší určitou energii. Halogenové žárovky, zářivky, ultrazvukový roh nebo jiné zdroje lze použít jako zdroj buzení pro IRNDT. Buzení způsobí testovanou tepelnou odezvu materiálu, která se měří pomocí infračervená kamera. Informace o testovaných povrchových a podpovrchových vadách materiálu nebo nehomogenitách materiálu je možné získat pomocí vhodné kombinace zdroje buzení, postupu buzení, infračervené kamery a metody vyhodnocení.

Moderní termografické systémy s vysokorychlostními a vysoce citlivými IR kamerami rozšiřují možnosti inspekční metody. Modularita systémů umožňuje jejich použití pro výzkumné a vývojové aplikace i v moderních průmyslových výrobních linkách.

Nedestruktivní testování součástí termovizí lze provádět na široké škále různých materiálů. Termografickou kontrolu materiálu lze považovat za metodu infračervené defektoskopie, která je schopna odhalit nedokonalosti materiálu, jako jsou praskliny, defekty, dutiny, dutiny a jiné nehomogenity. Termografické testování lze provádět na jednotlivých součástech v laboratoři nebo přímo na technologických zařízeních, která jsou ve službě.

Úvod do infračervené termografie

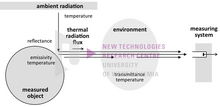

Infračervená (IR) termografie[2] je analytická technika založená na detekci záření v infračervené části elektromagnetické spektrum. Podle zákona o záření černého tělesa vyzařují všechny objekty s teplotou vyšší než absolutní nula IR záření. Zařízení detekující a skládající 2D obraz infračerveného záření se obecně nazývá infračervená kamera nebo termografická kamera, označovaná také jako infračervená kamera. Výsledkem termografického záznamu je obraz nebo sekvence, která odpovídá intenzitě tepelného záření zaznamenaného objektu. Nahrávka se nazývá a termogram. Intenzita tepelného záření objektu přímo souvisí s teplotou objektu. Termogram je tedy obrazem distribuce povrchové teploty objektu. IR termografie se ve většině případů používá pro bezkontaktní měření prostorového a časového rozložení teplotních polí.

Vlastnosti

IR termografie má řadu výhod - jedná se o bezkontaktní měření, zachycuje oblast (podobně jako klasická videokamera ve viditelném spektru) nebo může měřit pohybující se nebo rotující objekty, i když mají objekty velmi vysokou teplotu. Intenzita infračerveného záření detekovaná infračervenou kamerou však nezávisí pouze na teplotě měřeného objektu. Hlavní nevýhodou IR termografie je skutečnost, že výsledek je ovlivněn řadou faktorů, jako jsou termooptické vlastnosti objektu (emisivita, propustnost, odrazivost),[3] okolní teplota, vlastnosti prostředí atd. Zejména znalost optických vlastností měřeného objektu je základem pro přesné měření teploty. Stanovení těchto vlastností je často složitý úkol a vyžaduje jak zkušenosti, tak odpovídající vybavení.

Klasifikace

Termografii lze klasifikovat jako kvalitativní nebo kvantitativní a pasivní nebo aktivní. Kvalitativní termografie obvykle nevyžaduje přesné měření teploty. Vyhodnocuje pouze teplotní rozdíly mezi konkrétními součástmi, mezi různými místy na stejném objektu nebo mezi měřeným objektem a pozadím. Kvalitativní termografie má mnoho důležitých aplikací, například diagnostiku tepelných úniků, diagnostiku tepelných komponent, vyhledávání osob nebo v medicíně. Naproti tomu cílem kvantitativní termografie je přesné měření teploty kontrolovaných objektů. Znalost termooptických vlastností měřených objektů je v tomto případě zásadní. Kromě toho termooptické vlastnosti často závisí na teplotě a je také nutné vzít v úvahu vliv prostředí.

Mezi důležité aplikace kvantitativní termografie patří monitorování teploty během tepelného zpracování nebo stanovení tepelných okrajových podmínek pro numerické simulace tepelných procesů.

Kvalitativní i kvantitativní přístup lze použít z hlediska pasivní nebo aktivní termografie. Pokud teplota objektu není během měření uměle ovlivněna, nazývá se to pasivní termografie. Pokud se na měřený objekt aplikuje umělá excitace pomocí externího zdroje, nazývá se to aktivní termografie. Vnější excitace způsobuje teplotní kontrasty spojené s nehomogenitami materiálu nebo výskytem defektů, nebo jej lze použít k identifikaci vlastností materiálu. Aktivní termografie je důležitá technika používaná k hledání vad materiálů, tzv. Infračervené nedestruktivní testování (IRNDT). Aktivní termografie může být také použita pro stanovení tepelných vlastností materiálu.

Infračervené nedestruktivní testování (IRNDT)

Aktivní termografie

Aktivní termografie používá pro excitaci měřeného objektu externí zdroj, což znamená zavedení energie do objektu. Zdroje buzení lze klasifikovat podle principů:

- absorpce optického záření nebo mikrovln,

- elektromagnetická indukce,

- transformace elastických vln (např. ultrazvuk),

- konvekce (např. horký vzduch),

- plastická deformační transformace (termoplastický efekt při mechanickém zatížení).

Pro aktivní termografii a nedestruktivní testování lze použít různé zdroje buzení, například laserové topení, zábleskové žárovky, halogenové žárovky, elektrické topení, ultrazvukový roh, vířivé proudy, mikrovlnné trouby, a další. Měřený objekt může být přímo ohříván externím zdrojem, např. halogenovými žárovkami nebo horkým vzduchem. Materiálové nehomogenity nebo vady způsobují potom zkreslení teplotního pole. Toto zkreslení je detekováno jako teplotní rozdíly na povrchu materiálu. Další možností je použití termofyzikálních procesů v materiálu, kdy se mechanická nebo elektrická energie transformuje na tepelnou energii v důsledku vad a nehomogenit. Vytváří místní zdroje teploty, které způsobují teplotní rozdíly detekované na povrchu objektu infračervenými technikami. Jedná se například o excitaci ultrazvukem.

Metody IRNDT

Byla vyvinuta řada metod pro aktivní termografii pro hodnocení nedestruktivního testování měření. Výběr metod vyhodnocení závisí na aplikaci, použitém zdroji buzení a typu buzení (pulzní, periodické, spojité). V nejjednodušším případě je odpověď zřejmá přímo z termogramu. Ve většině případů je však nutné použít pokročilé analytické techniky. Mezi nejběžnější metody patří techniky hodnocení Lock-In, Pulse nebo Transient (Step thermography). V některých případech lze použít i kontinuální buzení.

- Lock-In termografie (metoda periodického buzení). Pro buzení se používá modulovaný periodický zdroj. Vyhodnocuje se fázový a amplitudový posun měřeného signálu a analýzu lze provádět různými technikami. Halogenové žárovky, LED lampy Vhodnými zdroji buzení jsou ultrazvukové buzení nebo elektrický proud. Má tu výhodu, že jej lze použít na velké povrchy a na kontrolovanou část dodává nízkou tepelnou energii. Nevýhodou je delší doba měření a závislost detekčních schopností na geometrické orientaci defektů (s výjimkou nepřímého buzení, jako je ultrazvuk). Metoda Lock-In je vhodná pro testování komponentů s nízkou tepelnou difuzivitou a má mnoho modifikací pro různé konkrétní aplikace (například Lock-In Ref, Lock-In Online atd.).

- Pulzní termografie (pulzní metoda). K vzrušení objektu se používá velmi krátký puls - obvykle v jednotkách milisekund. Proces chlazení je poté analyzován. Jako zdroj buzení se obvykle používá záblesková lampa. Výhodou této metody je rychlost analýzy a možnost odhadnout hloubku defektů. Nevýhodou je omezená hloubka analýzy, omezená oblast, kterou lze kontrolovat (s ohledem na použitelnou sílu zdrojů buzení) a závislost detekčních schopností na geometrické orientaci defektů.

- Přechodná termografie (kroková termografie, metoda tepelných vln). V zásadě je buzení a vyhodnocení podobné pulzní termografii, délka pulzu je však mnohem větší. Ve srovnání s pulzní termografií jsou zapotřebí méně silné zdroje buzení. Je tedy možné analyzovat větší plochy a doba měření je kratší než v případě Lock-In termografie. Stejně jako v pulzní termografii je citlivost metody omezena geometrickou orientací defektů. Vhodným zdrojem buzení pro tento typ hodnocení jsou halogenové žárovky.

- Neustálé buzení. Nejjednodušší metoda použitelná pouze ve speciálních aplikacích.

Vysokorychlostní chlazená infračervená kamera s vysokou citlivostí se běžně používá pro aplikace IRNDT. Pro konkrétní aplikace však lze použít nechlazenou bolometrickou infračervenou kameru. Může výrazně snížit pořizovací náklady měřicího systému.

IR nedestruktivní testovací systém je obvykle modulární. To znamená, že lze kombinovat různé zdroje buzení s různými infračervenými kamerami a různými vyhodnocovacími metodami v závislosti na aplikaci, testovaném materiálu, časových požadavcích na měření, velikosti testované oblasti atd. Modularita umožňuje univerzální použití systému pro různé průmyslové, vědecké a výzkumné aplikace.

Příklady použití

Metoda IRNDT (infračervené nedestruktivní testování) je vhodná pro detekci a kontrolu trhlin, defektů, dutin, dutin a nehomogenit v materiálu, je také možné použít metodu pro kontrolu svarových spojů kovových a plastových dílů, kontrolu solární články a solární panely, stanovení vnitřní struktury materiálu atd.

Hlavní výhodou metody IRNDT je dostupnost pro kontrolu různých materiálů v široké škále průmyslových a výzkumných aplikací. Měření IRNDT je rychlé, nedestruktivní a bezkontaktní. Omezující podmínkou pro metodu IRNDT je hloubka kontroly v kombinaci s rozměrem a orientací defektu / trhliny / nehomogenity materiálu.

Pulzní IRNDT analýza demonstračního vzorku

Demonstrační a kalibrační vzorek je vyroben z epoxidového kompozitu z uhlíkových vláken. Na jedné straně je šest otvorů různých hloubek, které simulují defekty v různých hloubkách v rozmezí od 1 do 4 mm pod povrchem. Analýza IRNDT se provádí z ploché strany.

Výsledky bleskové pulzní analýzy ukazují, že díry se objevují v různých časových rámcích vyhodnocení - podle jejich hloubky. Analýza zábleskových pulzů tedy nejen detekuje přítomnost defektů, ale také určuje jejich hloubku pod povrchem, pokud je známa tepelná difuzivita vzorku.

Kontrola laserem svařovaných plastových dílů

Laserové svařování plastů je progresivní technologie spojování materiálů s různými optickými vlastnostmi. Klasické metody pro testování svařovacího výkonu a kvality svarových spojů - jako je metalografická mikroskopická analýza řezu nebo rentgen tomografie - nejsou vhodné pro rutinní měření. V mnoha případech lze pro kontrolu svaru úspěšně použít pulzní IRNDT analýzu.

Obrázky ukazují příklad kontroly plastových dílů s vadným svarem a se správným svarem. Mezery vadného svaru a správné nepřerušované linie svaru jsou dobře viditelné ve výsledcích analýzy bleskových pulzů IRNDT.

Kontrola laserem svařovaných spojů

Svařování laserovým paprskem je moderní technologie tavného svařování. V současné době nachází své široké využití nejen v oblasti vědeckého výzkumu, ale také se prosazuje v různých průmyslových odvětvích. Mezi nejčastější uživatele patří automobilový průmysl, který díky své stabilní neustálé inovaci umožňuje rychlou implementaci pokročilých technologií do jejich výroby. Je zřejmé, že laserové svařování významně zvyšuje konstrukční návrhy a přináší tak řadu nových produktů, které dříve nebylo možné vyrobit konvenčními metodami.

The laserové svařování může vyrábět kvalitní svary různých typů, jak extrémně tenkých, tak silných polotovarů. Svařitelné jsou běžné uhlíkové oceli, nerezové oceli, hliník a jeho slitiny, měď, titan a v neposlední řadě speciální materiály a jejich kombinace.

Nedílnou součástí výroby svařenců je kontrola kvality. Na rozdíl od konvenčních nedestruktivních zkušebních metod se IRNDT používá nejen po procesu laserového svařování, ale také během něj. To umožňuje rozhodnout, zda svařenec během výrobního procesu splňuje stanovená kritéria kvality.

Reference

- ^ Laboratoř aktivní termografie, Západočeská univerzita, Nové technologie - Výzkumné centrum, oddělení Termomechanika technologických procesů

- ^ Laboratoř měření tepelných polí, Západočeská univerzita v Plzni, Nové technologie - Výzkumné centrum, oddělení Termomechanika technologických procesů

- ^ Laboratoř měření optických vlastností, Západočeská univerzita, Nové technologie - Výzkumné centrum, oddělení Termomechanika technologických procesů

externí odkazy

- Aktivní termografie a IR nedestruktivní testování, Západočeská univerzita v západních Čechách, Nové technologie - Výzkumné centrum, oddělení Termomechanika technologických procesů