Regenerace kyseliny chlorovodíkové - Hydrochloric acid regeneration

Tento článek obsahuje seznam obecných Reference, ale zůstává z velké části neověřený, protože postrádá dostatečné odpovídající vložené citace. (Ledna 2011) (Zjistěte, jak a kdy odstranit tuto zprávu šablony) |

Regenerace kyseliny chlorovodíkové nebo Regenerace HCl "Chemický proces" označuje chemický proces pro rekultivaci vázaného a nevázaného HCl z chlorid kovu řešení jako kyselina chlorovodíková.[1]

Oblast použití

Komerčně nejdůležitější oblastí použití pro procesy regenerace HCl je zpětné získávání HCl z odpadních mořících louhů z moření z uhlíkové oceli řádky. Mezi další aplikace patří výroba oxidů kovů, jako je, ale bez omezení na uvedené, Al2Ó3 a MgO, stejně jako vzácná země oxidy, pyrohydrolýzou vodného roztoku chloridu kovu nebo chloridu vzácných zemin.

K dispozici je řada různých tras procesu. Nejpoužívanější je založen na pyrohydrolýza a adiabatická absorpce chlorovodíku ve vodě, proces vynalezený v 60. letech. Avšak zpřísnění norem v oblasti životního prostředí a přísná politika povolení k ovzduší ztěžují zřízení nových zařízení na regeneraci kyselin na bázi pyrohydrolýzy.

Známé procesy

Následující procesy regenerace HCl ze spotřebované mořské likéry byly přijaty průmyslem zpracování železných kovů:

Regenerace

- Pyrohydrolýza

- Stříkací pekáč pyrohydrolýza

- Pyrohydrolýza s fluidním ložem

- Hydrotermální regenerace

- Elektrolytické srážení Fe

Obnova volného HCl

- Zpoždění

- Dialýza

- Výměna iontů

Transformace FeCl2 na FeCl3

Hydrotermální regenerace

Hydrotermální hydrolýza chlorovodíkové SPL z mořících linek z uhlíkové oceli je hydrometalurgická reakce, která probíhá podle následujícího chemického vzorce:

Krok 1: oxidace

12 FeCl2 + 3 O.2 → 8 FeCl3 + 2 Fe2Ó3

Krok 2: hydrolýza

2 FeCl3 + 3 H2O → 6 HCl + Fe2Ó3

Dnes je hydrotermální hydrolýza, která pracuje při velmi nízkých teplotách, spotřebovává jen zlomek energie, kterou ostatní procesy vyžadují, a nevytváří prakticky žádné emise, považována za nejúčinnější způsob regenerace daného množství použitého mořeného louhu.

Výhody

- nízká spotřeba energie (asi 1300 kJ na litr odpadní kyseliny)

- žádné plynné emise

- široký provozní rozsah (10 až 100% jmenovité kapacity)

- vysoce hodnotný vedlejší produkt (> 20 m3/ g BET specifický povrch; > 2 kg / l měrná hmotnost; <0,05% ve vodě rozpustných chloridů)

- teoreticky neomezená provozní kapacita

Známé implementace

Známé implementace hydrotermálních regeneračních procesů HCl zahrnují proces PORI (1974 pro J&L Steel, demontovaný) a optimalizovaný mokrý proces SMS Demag (2008 pro ThyssenKrupp Steel, ve výstavbě).

Pyrohydrolýza použitého mořeného louhu

Pyrohydrolýza použitého kyselého louhu z moření z uhlíkových ocelí je hydrometalurgická reakce, která probíhá podle následujících chemických vzorců:

4 FeCl2 + 4 H2O + O2 = 8 HCl + 2 Fe2Ó3

2 FeCl3 + 3 H2O = 6 HCl + Fe2Ó3

Tento proces je inverzí procesu chemického odvápnění (moření).

Hlavní rozdíly mezi různými implementacemi regenerace kyseliny pyrohydrolytové

- Typ pece (stříkací pekáč, fluidní lože nebo kombinovaná pec)

- Fyzikální vlastnosti vedlejšího produktu oxidu železa (oxid železitý prášek nebo pelety)

- Čistota a komerční hodnota vedlejšího produktu oxidu železitého

- Obsah Cl

- SiO2 obsah (obvykle 40 až 1 000 ppm)

- jiné nečistoty

- měrná hmotnost (obvykle 0,3 až 4 kg na litr)

- specifický povrch (obvykle 0,01 až 8 m2 / g)

- Spotřeba energie (mezi 600 a 1 200 kcal / l)

- Typ paliva

- Koncentrace regenerované kyseliny (obvykle přibližně 18% hm./hm.)

- Čistota regenerované kyseliny (obsah zbývajícího Fe, Cl)

- Účinnost obnovy (obvykle 99%)

- Vypláchněte využití vody

- Zásobníkové emise (HCl, Cl2, Prach, CO, NOx)

- Kapalné odpadní vody (složení, množství)

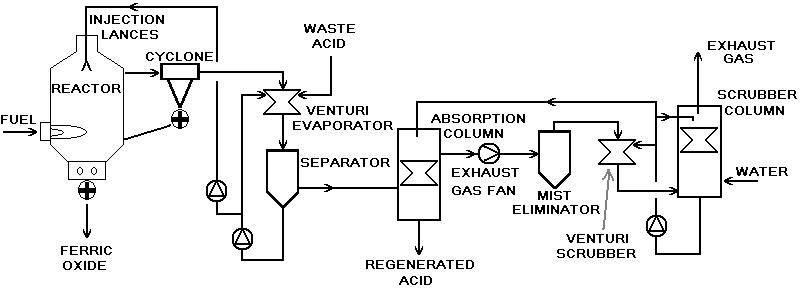

Základní vývojový diagram procesu zařízení na regeneraci kyseliny chlorovodíkové ve sprejové pražírně

Popis procesu zařízení na regeneraci kyseliny chlorovodíkové ve sprejové pražici

Předkoncentrace

Roztok chloridu kovu (v nejběžnějším případě odpadní mořící louh z mořícího potrubí z uhlíkové oceli) se přivádí do Venturiho výparníku (III), kde trvá přímá výměna hmoty a tepla s horkým praženým plynem z pražiče (reaktor / cyklon) místo. Separátor (IV) odděluje plynnou a kapalnou fázi produktu Venturiho výparníku. Kapalná fáze je recirkulována zpět do Venturiho výparníku, aby se zvýšil výkon hmoty a výměny tepla.

- Cca. 25 až 30% odpadní kyseliny (H2O, HCI) se odpaří

- pečený plyn se ochladí na cca. 92 až 96 ° C

- prachové částice jsou odstraněny z praženého plynu

Pražení

Předkoncentrovaná odpadní kyselina z předkoncentrátoru (III / IV) se vstřikuje do reaktoru (I) pomocí jednoho nebo více postřikovacích ramen (VIII), z nichž každá má jednu nebo více vstřikovacích trysek. Vstřikování probíhá nahoře reaktoru při tlaku mezi 4 a 10 bar. Reaktor je přímo vypalován tangenciálně namontovanými hořáky, které vytvářejí horký vír. Teploty uvnitř reaktoru se pohybují mezi 700 ° C (úroveň hořáku) a 370 ° C (výstupní potrubí praženého plynu). V reaktoru dochází k přeměně kapiček předkoncentrované odpadní kyseliny na prášek oxidu železa a plynný chlorovodík. Chlorovodík opouští reaktor přes horní část, zatímco prášek oxidu železa se odstraňuje ze dna reaktoru pomocí mechanických extrakčních zařízení. Cyklon (II) v potrubí praženého plynu zajišťuje oddělení a zpětnou vazbu větších oxidových částic nesených praženým plynem.

Vstřebávání

V absorpční koloně (V) je sloučenina chlorovodíku nasyceného praženého plynu opouštějícího předkoncentrátor adiabaticky absorbována ve vodě (což je v mnoha případech kyselá oplachová voda z mořící linky z uhlíkové oceli). Regenerovaná kyselina (typická pevnost: 18% hmotn./hmotn.) Se shromažďuje na dně absorpční kolony.

Úprava výfukových plynů

Pražený plyn je dopravován systémem pomocí výfukový plyn ventilátor (VI). Ventilátory v zařízeních zajišťují zvýšení tlaku o cca. 200 mbar a jsou řízeny zpětnovazebně, aby udržovaly relativní tlak -3 mbar mezi reaktorem a atmosférou, aby nedocházelo k úniku kyselého plynu souvisejícího s přetlakem. Opláchněte oběžné kolo a ochlaďte plyn a odstraňte zbývající stopy HCl z praženého plynu je ventilátor výfukových plynů běžně zásobován kalicí vodou, která je oddělena od proudu výfukových plynů pomocí odlučovače mlhy (VII) na tlakové straně ventilátoru. V konečné pračce plynu, obvykle sestávající z kombinace mokré pračky plynů, jako jsou Venturiho pračky (IX) a pračky kolon (X), jsou odstraněny zbývající stopy HCl a prachu. V některých zařízeních jsou absorpční chemikálie jako NaOH a Na2S2Ó3 se používají k vázání HCl a Cl2 (který je za určitých okolností vytvořen v několika, ale ne ve všech stříkacích prahových reaktorech).

Zásah do životního prostředí

Procesy regenerace kyseliny založené na pyrohydrolýze produkují značné množství komínových emisí obsahujících HCl, částice a chlor, což v minulosti vedlo k četným porušením amerického zákona o čistém vzduchu.[2]

Poznámky

- ^ "Regenerace kyseliny chlorovodíkové".[trvalý mrtvý odkaz ]

- ^ Americké ministerstvo spravedlnosti (2006). „Oznámení o podání vyhlášky o souhlasu podle zákona o čistém ovzduší“. Justia Regulation Tracker.

externí odkazy

- Minimalizace nákladů na palivo během regenerace HCl Lixiviant (Hatch)

- 3D animace zařízení na regeneraci kyseliny chlorovodíkové ve spreji (SMS Siemag Process Technologies)

- 3D animace zařízení na regeneraci kyseliny chlorovodíkové s fluidním ložem (SMS Siemag Process Technologies)

- 3D animace závodu na regeneraci hydrotermální kyseliny chlorovodíkové (SMS Siemag Process Technologies)