Chemie fotolitografie - Chemistry of photolithography

Fotolitografie je proces odstraňování vybraných částí tenké filmy použito v mikrofabrikace. Mikrofabrikace je výroba dílů v mikro a nano měřítku, obvykle na povrchu křemíkové destičky, pro výrobu integrované obvody, mikroelektromechanické systémy (MEMS), solární články a další zařízení. Fotolitografie umožňuje tento proces díky kombinovanému použití hexamethyldisilazan (HMDS), fotorezist (pozitivní nebo negativní), rotační povlak, fotomaska, systém expozice a další různé chemikálie. Pečlivou manipulací s těmito faktory je možné vytvořit téměř jakoukoli mikrostrukturu geometrie na povrchu křemíkové destičky.[1] Chemická interakce mezi všemi různými složkami a povrchem křemíkové destičky činí z fotolitografie zajímavý chemický problém. Současná věda dokázala vytvořit prvky na povrchu křemíkových destiček mezi 1 a 100μm.[2]

Křemíková destička

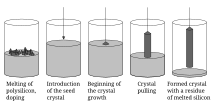

Křemíkové destičky jsou řezány z pevného ingotu téměř čistého (99,9999999%) křemíku. To se děje prostřednictvím procesu Czochralského růst, který je znázorněn na sousedním obrázku a vytváří jediný neporušený diamant krychlový křemíkový krystal. Díky své struktuře je monokrystalický křemík anizotropní, což mu dává různé strukturní a elektrické vlastnosti v různých směrech roviny. Použitím Millerovy indexy pro označení různých rovinných orientací se v křemíkových destičkách obvykle používají (1,0,0) a (1,1,1) plochy (viz obrázek). Silikonový ingot je orientován a řezán podél jedné z těchto rovin, aby byl tento povrch vystaven pro zpracování prostřednictvím fotolitografie. Důvod použití kterékoli z těchto rovinných ploch závisí na aplikaci, pro kterou bude křemíková destička použita, nebo na tom, jak bude zpracována. V každém případě to závisí na použití leptadel, fotorezistu a kyselin k ošetření povrchu a chemické interakce těchto chemikálií s povrchem krystalu závisí na vlastnostech povrchu dané krystalické tváře. Tabulka vpravo zobrazuje povrchové energie, atomové hustoty a interatomické rozestupy tří rovin pro křemíkový krystal.[3]

| Millerův index (rovinný povrch) | |||

| (1,0,0) | (1,1,0) | (1,1,1) | |

| Atomová hustota (1014/cm2)[4] | 6.78 | 9.59 | 15.66 |

| Mezery (A )[5] | 5.43 | 3.84 | 3.13 |

| Povrchová energie (ergs /cm2)[6][7] | 2130 | 1510 | 1230 |

Fotorezist

Ve fotolitografii se fotorezistní sloučeniny používají k vytvoření masky na povrchu křemíkové destičky. Maska umožňuje přesnou kontrolu nad dopingovými a leptacími procesy používanými k formování zařízení na křemíkových destičkách. Během procesu leptání je důležité, aby maska odolávala chemickým útokům. Fotorezistory mají tři hlavní složky, rozpouštědlo, pryskyřici a senzibilizátor (nebo fotoaktivní sloučeninu). Sloučenina se nanáší na křemíkovou destičku v kapalné formě a polymerace se řídí vystavením světlu. Protože fotorezistory jsou nepolární sloučeniny a oxid křemičitý má polární charakter, mohou se mezi těmito dvěma materiály projevit problémy s adhezí. Pokud fotorezist nepřilne správně, funkce ztratí rozlišení. S přibývajícími velikostmi prvků se stává velmi důležitá adheze fotorezistů. Aby bylo možné spolehlivě vytvořit malé prvky, musí být povrch křemíkové destičky hydrofobní, aby se podpořila adheze fotorezistu.

Adhezní charakteristiky lze pozorovat a testovat pomocí a goniometr test. Charakteristiky povrchové energie křemíkové destičky lze měřit umístěním kapky deionizované vody nebo ethylenglykolu a měřením kontaktního úhlu kapičky. Pomocí Youngova vztahu a tabulkových hodnot pro mezipovrchovou energii můžeme odhadnout povrchovou energii tělesa.[8]

• Young's Relation:

- Mezipovrchová energie mezi pevnou látkou a parou - Mezipovrchová energie mezi pevnou a kapalnou látkou - Mezipovrchová energie mezi kapalinou a parou θ - Kontaktní úhel

Pozitivní odpor

Pozitivní fotorezistory se skládají z novolakové pryskyřice, ethyllaktátového rozpouštědla a diazonaftachinonu (DQ) jako fotoaktivní sloučeniny.[9] Pozitivní fotorezist reaguje se světlem a způsobuje rozpad polymeru a jeho rozpustnost ve vývojovém roztoku. Pozitivní rezistence má lepší odolnost vůči leptání než negativní fotorezist. Pozitivní rezistence jsou lepší pro výrobu malých rozměrů, ale nedrží se na křemíkových destičkách ani na negativní rezistenci. Při vytváření malých vlastností je zásadní dobrá přilnavost.

Negativní odpor

Negativní fotorezisty se skládají z poly (cis-isoprenové) matrice, xylenového rozpouštědla a bis-arylazidu jako fotoaktivní sloučeniny. Negativní fotorezisty reagují na světlo polymerací. Neexponované části lze odstranit pomocí řešení pro vývojáře. negativní rezistence má lepší adhezi a je skvělá pro vlastnosti větší než 2 μm.

HMDS

Běžnou metodou pro zvýšení adheze fotorezistu na povrch křemíkové destičky je ošetření destičky Hexamethyldisilazan (HMDS). Nová křemíková destička má polární povrch a na povrchu má trochu adsorbované vody.[10] Oplatka může podstoupit dehydratační pečení, aby se odstranila adsorbovaná voda, a poté následovat ošetření HMDS, známé také jako primární fáze. HMDS lze dávkovat v kapalné formě na destičku pomocí injekční stříkačky, zatímco destička je připojena k vakuovému sklíčidlu v odstřeďovač. HMDS lze také aplikovat v plynné formě v procesu známém jako napařování. HMDS podporuje dobrou adhezi fotorezistu k destičce, protože zajišťuje, že povrch destičky je hydrofobní. Po ošetření HMDS se povrchový oxid křemíku stane silovaným a zůstane nepolární povrch.[11] Čistá křemíková (100) plocha má hodnotu povrchové energie 56,9 mN / m, která je po ošetření HMDS snížena na hodnotu 44,1 mN / m[12] Molekulární vzorec pro hexamethyldisilazan je C6H19NSi2.

Spin povlak

Při potahování odstřeďováním jsou zahrnuty čtyři základní parametry: viskozita roztoku, obsah pevných látek (hustota), úhlová rychlost a doba odstřeďování.[13] Rozpětí potahu lze dosáhnout řady tlouštěk. Nejčastěji se tloušťky pohybují v rozmezí 1–200 μm. Hlavní vlastnosti, které ovlivňují tloušťku filmu, jsou viskozita a rychlost odstřeďování. Čím viskóznější bude rozpouštědlo, tím silnější bude fólie a čím rychleji se bude destička točit, tím bude fólie tenčí. Manipulací s těmito dvěma faktory je možný rozdílný rozsah tloušťek.

• tloušťka:

ρ - hustota μ - viskozita ω - úhlová rychlost t - čas

Hustota i viskozita souvisí se skutečnými vlastnostmi fotorezistu. S tímto parametrem lze manipulovat zředěním fotorezistu a přidáním různých komponent, aby se změnily jeho vlastnosti. Úhlová rychlost a čas se vztahují na odstřeďovací potahovač a na to, jak rychle se točí a jak dlouho.

Běžným problémem při odstřeďování je „nahromadění“ rozpouštědla na okraji křemíkové destičky. Proces známý jako mytí zadní strany se nejčastěji používá k točení této kuličky z oplatky. Naprogramováním více různých rychlostí odstřeďování do zařízení pro nanášení odstřeďováním lze dosáhnout rovnoměrné tloušťky rozpouštědla, aniž by se na okrajích vytvořily "kuličky".

Spin povlak má svá omezení. V současné době inženýři a vědci pracují na nalezení lepšího způsobu, jak aplikovat fotorezist na substrát křemíkové destičky. Odstřeďování může vést k problémům s topografií destiček, jako jsou nekulaté substráty, nadměrně velké substráty, křehké substráty a spotřeba materiálu. Jedním z možných řešení tohoto problému je nastříkání fotorezistu na povrch.[14] Nastříkáním fotorezistu na povrch oplatky, na rozdíl od točení povlaku fotorezistu, se ušetří spousta fotorezistu a lze vyrobit menší a přesnější součásti. Stříkací nátěr je stále ve fázi vývoje a je třeba provést mnohem více výzkumu, aby byl nákladově efektivní a použitelný.

Viz také

Reference

- ^ Fourkas, John T. (15. dubna 2010). "Nanolitická fotolitografie s viditelným světlem". The Journal of Physical Chemistry Letters. 1 (8): 1221–1227. doi:10.1021 / jz1002082.

- ^ Mikroelektromechanické systémy

- ^ Xiaoge, Gregory Zhang (30. 9. 2001). Rozhraní křemík / elektrolyt. ISBN 9780306465413.

- ^ Xiaoge, Gregory Zhang (2001-09-30). Rozhraní křemík / elektrolyt. ISBN 9780306465413.

- ^ Xiaoge, Gregory Zhang (30. 9. 2001). Rozhraní křemík / elektrolyt. ISBN 9780306465413.

- ^ Jaccodine, R J (1963). „Povrchová energie germania a křemíku“. Journal of the Electrochemical Society. 110 (6): 524. doi:10.1149/1.2425806. Citováno 3. června 2012.

- ^ Zdyb, A; Olchowik, Mucha (2006). "Závislost povrchové energie GaAs a Si na úhlu misorientace krystalických rovin". Věda o materiálech - Polsko. 24 (4): 1110.

- ^ Chow, TS (13. července 1998). "Zvlhčení drsných povrchů". Journal of Physics: Condensed Matter. 10 (27): L445 – L451. Bibcode:1998JPCM ... 10L.445C. doi:10.1088/0953-8984/10/27/001.

- ^ Darling, R. B. „Pozitivní fotorezisti“ (PDF). University of Washington. Archivovány od originál (PDF) dne 15. srpna 2010. Citováno 3. června 2012.

- ^ „Podpora přilnavosti čištění podkladu“ (PDF). Citováno 24. května 2012.

- ^ Chen, Jem-Kun; Hsieh, Huang; Kuo, Chang (29. října 2008). „Poly (methyl methacralate) kartáče“ (PDF). Makromolekuly. 41 (22): 8729. Bibcode:2008MaMol..41.8729C. doi:10,1021 / ma801127m.[trvalý mrtvý odkaz ]

- ^ Chen, Hsieh, Huang, Li, Kuo, Chang, Jem-Kun, Chih-Yi, Chih-Feng, P.M., Shiao-Wei, Feng-Chih. „Použití ponoření do rozpouštědla k výrobě variabilně vzorovaných poly (methylmethakrylátových) kartáčů na křemíkových površích“ (PDF). Macromolecules, 2008, 41 (22).CS1 maint: více jmen: seznam autorů (odkaz)[trvalý mrtvý odkaz ]

- ^ Shie, Jie-Ren; Yang, Yung-Kuand (26. dubna 2008). „Optimalizace procesu povlakování fotorezistem pro fotolitografii při výrobě destiček pomocí neurální sítě na radiální bázi: Případová studie“. Mikroelektronické inženýrství. 85 (7): 1664–1670. doi:10.1016 / j.mee.2008.04.019.

- ^ Pabo, E.F. (7. – 9. Prosince 2011). „Pokroky v technologiích nanášení stříkáním pro MEMS, 3DIC a další aplikace“. Konference o technologii balení elektroniky. 13: 349–353. doi:10.1109 / EPTC.2011.6184444. ISBN 978-1-4577-1982-0. S2CID 34003957.