AD700 - AD700 - Wikipedia

tento článek potřebuje další citace pro ověření. (Prosinec 2016) (Zjistěte, jak a kdy odstranit tuto zprávu šablony) |

The AD700 technologická iniciativa začala počátkem 90. let myšlenkou vývoje řady pokročilých materiálů, které by umožňovaly zvyšování teploty hlavní a opětovného ohřevu páry kotle na práškové palivo až do 700 ° C (1292 ° F) a dále.[1]

Klíčové vlastnosti a výhody

- Snížené náklady na palivo díky vyšší účinnosti zařízení

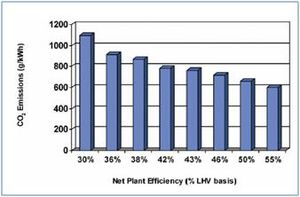

- Významné snížení v CO2 emise

- Vynikající dostupnost, srovnatelná s existující podkritickou elektrárnou

- Vynikající účinnost a flexibilita při částečném zatížení

- Snížené emise NOx, SOx a částic - podpora evropských závazků ke snížení emisí přijatých v EU Kjótská smlouva[2]

- Kompatibilita s biomasa společné palby

- Možná úplná integrace s možnostmi technologie zachycování CO2.

Program výzkumu a vývoje

Byl vytvořen hlavní program výzkumu a vývoje, který zahrnuje šest fází úsilí, které začalo koncepční studií proveditelnosti na začátku roku 1998. Tabulka níže ukazuje rozdělení šesti fází.

Bylo uznáno, že vysokoteplotní materiály byly klíčem k úspěšnému vývoji technologie AD700. Vzhledem k prodlouženým časovým harmonogramům požadovaným pro testování, validaci a kvalifikaci materiálů byl program spuštěn s Fází 1 zahrnující koncepční studii proveditelnosti (Fáze 1A) a zkoumání požadavků na vlastnosti materiálů (Fáze 1B).

Fáze 1 programu přilákala 40 účastníků z 10 evropských energetických generátorů, výrobců zařízení elektráren a dodavatelů materiálu. Program byl zaměřen na průmysl a částečně ho financovala Evropská komise.

Po téměř dokončení fáze 1A byla v roce 2001 zahájena fáze 2 s 34 účastníky z celé Evropy. Fáze 2A se zaměřila na prosazení řady koncepcí designu kotlů, zatímco fáze 2B pokračovala v laboratorním testování a hodnocení nových vysokoteplotních materiálů. Do roku 2004 pokračovala třetí fáze s názvem COMTES 700 s cílem pilotně otestovat klíčové komponenty elektrárny v komerčním měřítku.

Fáze 4 předinženýrské studie pro demonstrační závod v plném rozsahu byla naplánována na podzim 2006.

Materiály kotlů

Souběžně s probíhajícím programem výzkumu a vývoje zaměřeným na vývoj vysokoteplotního niklu v pevném roztoku slitina (Slitina 617) pro aplikaci na potrubí i přehřívač trubek, program AD700 zkoumal slitiny niklu tvrdnoucí srážením (slitina 263 a slitina 740).

Souhrnně tato skupina tří slitin nabízí designérovi kotlů řadu nových možností. Slitina 617 byla v té době považována za nejsnadněji vyrobitelnou, protože nevyžaduje tepelné zpracování kalením srážením, zatímco slitiny srážení 263 a 740 nabízejí lepší plížit se a koroze odpor.

Vysoké náklady na nikl však zakazují jeho rozsáhlé použití v trubkách, a proto se program kotlových materiálů také rozhodl vyvinout vysokoteplotní austenitickou ocel s průměrnými vlastnostmi při přetržení 100 MPa po 100 000 hodinách provozu při 700 ° C. Vyvinutý austenitický materiál, Sanicro 25, byl úspěšně vyroben v komerčních množstvích a prošel rozsáhlým testováním v rámci programu fáze 3.

Turbínové materiály

Stejně jako u skupiny kotelních materiálů jsou cíle parní turbína skupina materiálů byla:

- k identifikaci vhodných vysokoteplotních slitin

- předvést výrobu a svařování prototypů

- definovat vlastnosti a přípustná napětí

Většina zkoumaných slitin byla dříve použita v jiných průmyslových odvětvích, jako je letecký a kosmický průmysl plynové turbíny ale vyžadoval další vývoj aplikace technologie AD700. Slitiny na bázi niklu 617 a 625 byly hlavními kandidáty na mnoho komponent turbín a jejich charakterizace z hlediska tečení, růstu tečení / únavové trhliny, nízkocyklové únavy odlitků, výkovků a svarů byla úspěšně dokončena.

Zkušební vzorky kandidátů na slitiny pro testování materiálu byly vyrobeny společností Goodwin Steel Castings Ltd. ve slitinách 263, 617, 625 a 155.

Kvůli potížím při lití slitiny 617 se většina úsilí zaměřila na lití slitiny 625. Po určitém období byly vyrobeny dva demonstrační ventily v plném rozsahu.

Jak 617, tak Alloy 625 byly úspěšně kovány a považovány za vhodné pro výkovky rotoru HP a IP. Výroba svařovaných rotorů bude klíčovým prvkem technologie turbín AD700. Prototypové spoje byly úspěšně vyrobeny navařením 10% chromové oceli na slitinu na bázi niklu. Výroba pohyblivých a stacionárních lopatek turbíny byla prozkoumána jak metodami obrábění, tak výrobou odlévacích technologií. Byly identifikovány a charakterizovány šrouby. Eroze pevných částic je známým potenciálním problémem pro lopatky turbíny a bylo také prokázáno použití ochranného povlaku.

Konstrukce kotle a turbíny

V rámci projektových aktivit kotle byly identifikovány potenciální úspory nákladů zvážením zkrácení hlavního a ohřívacího parního potrubí pomocí dvou nových uspořádání. Nejprve se uvažovalo o konstrukci dvojité věže nebo inverzního dvouprůchodového kotle, při kterém se spalování uskutečňuje v první věži, přičemž horké spaliny se pohybují dolů a napříč do druhé věže. Konečný přehřívač a ohřívač jsou uspořádány ve spodní části druhé věže s výstupními sběrači umístěnými v blízkosti turbíny. Uspořádání minimalizuje tepelný pohyb mezi kotlem a parními potrubími a zajišťuje výrazné snížení délky parního potrubí na 25 ma 30 m pro každý řetězec 400 MW referenčního zařízení. Jako alternativní uspořádání byl uvažován horizontální koncept kotle navržený s vývodovými hrdly na horní straně kotle. Konstrukční uspořádání kotle s nízkou výškou vedlo k podobnému zkrácení parních potrubí na přibližně 35 m až 40 m pro každý řetězec referenčního zařízení 400 MW.

Celkem 10 konceptů kotlů s různým uspořádáním kotle (věžový typ, dvouprůchodový, inverzní dvojitá věž a horizontální pec), různé výkony (400 MWe net, 1 000 MWe brutto), různé procesní cykly (jedno ohřev, dvojité ohřev) a byly zkoumány různé vypalovací systémy (tangenciální spalování, opačné vypalování stěn). Turbíny jsou založeny na relativně konvenčních architekturách turbín, aby byla zajištěna vysoká úroveň spolehlivosti. Aby se minimalizovalo použití komponent ze slitiny niklu, snížily se náklady a vyhověla omezená kapacita dodávky, budou nové konstrukce turbín obsahovat svařované rotory a odlitky, přičemž slitiny niklu budou omezeny pouze na oblasti s nejvyšší teplotou.

Fáze 3 - OBSAHUJE 700

Základem současné fáze programu AD700, COMTES 700, je obecný technický koncept pro zařízení pro testování komponent (CTF), které umožňuje testování komponentů zařízení za dostupnou cenu.

COMTES 700, zahájený v roce 2003, představuje třetí fázi programu AD700 a je dohodou mezi skupinou dodavatelů a generátorů o požadavcích komplexního testovacího programu pro materiály, možnostech financování a politických omezeních. Obecným cílem projektu bylo návrh, výroba, montáž a provoz zařízení, které umožňuje testování následujících komponent zařízení.

Obrázek nahoře je vývojový diagram CTF, který je instalován v uhelné elektrárně Scholven F umístěné v Gelsenkirchen (Německo. Proud páry 2200 t / h produkuje čistou výstupní kapacitu 676 MW. Pára pro účely testování CTF (12 kg / s) se odebírá ze vstupního sběrače přehřívače (SH1) a vede se do výparníkového panelu, kde se zahřívá na 600 ° C (1112 ° F). Pára se dále zahřívá ve zkušebním přehřívači na 705 ° C před vstupem do vysokotlakého obtokového zkušebního ventilu nebo se ochladí a smísí s párou hlavního přehřívače (SH 4). V prvním případě je pára po opuštění vysokotlakého obtokového zkušebního ventilu ochlazena a prochází vývodem ohřívače (RH 1).

Zařízení na zkoušení komponentů (včetně ventilu Goodwin slitiny 625) je instalováno v uhelné elektrárně „Scholven F“ v Gelsenkirchenu (Německo). Odlévání ventilu bylo v provozu při 705 ° C (1 301 ° F) a v roce 2009 bylo po 20 000 hodinách provozu vyřazeno z provozu pro kontrolu výkonu.

Rozšířené testování klíčových komponent má umožnit shromažďování údajů o výkonu (výroba, ohýbání a svařování) u řady pokročilých materiálů včetně T24, HCm12, TP310 N, HR3c, Alloy 714, Alloy 617 a Alloy 740. Program zkoušek přibližně 20 000 provozních hodin poskytne údaje o:

- monitorování uvnitř závodu

- stanovení a vyhodnocení zbytkové životnosti

- provozní prohlídka

- provozní zkoušky slitin na bázi Ni pro trubky, potrubí a ventily

- shromažďování informací o magnetitové vrstvě na žebru na vnitřních drážkovaných trubkách

- posouzení provozního chování všech složek

- stanovení koroze kouřových plynů a chování materiálů při oxidaci parou

- stanovení účinků eroze v důsledku vyfukování sazí

Budou vyhodnoceny výsledky testu z operace CTF.

Hnací silou projektu COMTES 700 bylo seskupení evropských energetických generátorů, které se souhrnně nazývá Iniciativa pro elektrárny EMAX. Z této skupiny bylo vytvořeno konsorcium na podporu projektu s podstatným finančním příspěvkem. Členy tohoto konsorcia jsou EDF (Francie), Electrabel (Belgie), Elsam (Dánsko), EnBW (Německo), PPC (Řecko), RWE (Německo) a Vattenfall (Švédsko / Německo). Projekt je řízen konsorciem partnerů COMTES700 a koordinován VGB.

Účastníci projektu

Do programu AD700 se celkově zapojilo mnoho účastníků z celé Evropy. Patří mezi ně společnosti specializující se na dodávky a vývoj vybavení elektráren, ústavy pro testování materiálů a hlavní energetické společnosti.

Účastníci

Níže jsou uvedení účastníci projektu AD700 Fáze 2:

- Technicky A / s

- ALSTOM (Švýcarsko) Ltd.

- ALSTOM Power Boiler GmbH

- ALSTOM Power Ltd.

- ALSTOM Power

- Ansaldo Caldaie

- Ansaldo Ricerche

- Babcock-Hitachi Europe GmbH

- BOHLER Edelstahl GmbH & Co KG

- Burmeister & Wain Energy A / S

- Centro Sviluppo Materiali S.p.A

- Lázně CESI

- Doncasters FVC Ltd.

- Výzkum a vývoj EDF

- EDF SEPTEN

- Eindhoven University of Technology

- ENEA CRF

- Energi E2 A / S

- EPPSA

- Fortum Power and Heat Oy

- Goodwin Steel Castings Ltd.

- GRUPO EDP - Electricidade de Portugal

- Holter Regelarmaturen Gmb & Co KG

- KEMA Nederland B.V.

- Mitsui Babcock Energy Limited

- RWE Power AG

- Saarschmiede GmbH

- Sempell AG

- Siemens Aktiengesellschaft

- Technip Germany GmbH

- VGB PowerTech e.V.

- VOEST-ALPINE GIESSEREI LINZ GmbH

- VOEST-APLINE GIESSEREI TRAISEN GmbH.

Závěry

Rozvoj parní elektrárny o teplotě 700 ° C, která bude pracovat na uhlí v kombinaci s biomasou, umožní snížení emisí CO2 přibližně o 40% ve srovnání s nejpokročilejšími elektrárnami v současnosti provozovanými v USA. Tím se emise z kombinované uhlí na biomasu spalující na 700 ° C přiblíží číslům plynových spalovacích zařízení. Parní elektrárna o teplotě 700 ° C nabízí flexibilní technologii s minimálními emisemi CO2 na základě uhlí - nejspolehlivějšího zdroje energie na světě. Dále poskytuje požadovanou flexibilitu výroby za účelem stabilizace sítě s vysokým množstvím nepředvídatelného vstupu obnovitelné energie. Technická realizace parní elektrárny o teplotě 700 ° C závisí na úspěšném vývoji a kvalifikaci pokročilých feritických, austenitických a N-slitin. Pokud jde o austenitické slitiny a slitiny na bázi Ni, bylo dosaženo slibných výsledků. Ekonomickým kritériem pro realizaci parní elektrárny o teplotě 700 ° C je realistická rozpočtová cena. Spotřeba velkého množství drahých slitin na bázi Ni má v tomto ohledu významný vliv a úspěšný vývoj vylepšené feritické oceli pro použití při teplotách do 650 ° C by situaci zlepšil.[3]

Reference

- ^ AD700 - Advanced (700˚) PF Power Plant: Clean Coal Technology

- ^ „Pokročilá elektrárna PF na 700 ° C (AD700-2) - VGB PowerTech“. Citováno 30. ledna 2017.

- ^ „Archivovaná kopie“ (PDF). Archivovány od originál (PDF) dne 02.10.2011. Citováno 2011-04-14.CS1 maint: archivovaná kopie jako titul (odkaz)